فهرست مطلب

Toggleچه می شود اگر بتوانید علاوه ساخت یک قطعۀ فلزی جدید، گاهی فقط آنرا تعمیر کنید؟ یا ویژگی خاصی را به یک قطعه موجود اضافه کنید؟ بیایید با فناوری چاپ سه بعدی DED آشنا شویم؛ شما معمولا درباره روشهای تولید افزایشی، مطالبی خواندهاید، اما آیا تا به حال در مورد بازسازی با روشهای تولید افزایشی چیزی شنیدهاید؟ فرآیند بازیابی یا تعمیر قطعات فلزی فرسوده یا آسیب دیده با پرینتر سه بعدی یکی از آنهاست: تکنیک رسوب مستقیم انرژی (DED). به دلیل تطبیقپذیری و سرعت آن، این فناوری که دارای چهار زیرشاخه عمده است، در ساخت اجزای فلزی حیاتی – ساختاری در بخشهای دریایی، نظامی، هوافضا، خودروسازی و … بکار میرود.

بر اساس دادههای شرکت تحقیقاتی Context، فروش چاپگرهای سه بعدی DED از سال 2022 به میزان 31 درصد افزایش یافته است. کریس کانری، معاون تحلیل و تحقیقات جهانی Context میگوید: «این رشد تا حدی به دلیل زیرمجموعهای جدید و ارزانتر فروشندگانی مانند Meltio است که به گسترش دسترسی فناوری کمک کردهاند.

برای مثال، فقط نگاهی به هلدینگ زیمنس “Siemens Energy” بیندازید که با تعمیر نازل انتهایی هر میله فولادی 20 تنی که روتور را نگه میدارد، زمان نگهداری توربین گاز را از هفتهها به تنها چند روز کاهش داد (بمیزان بسیار زیادی در زمان و هزینه صرفهجویی کرد).

علاوه بر تعمیرات که اغلب می تواند در محل انجام شود، از رسوب انرژی هدایت شده برای ساخت قطعات کاملاً جدید هم استفاده میشود.

این مطلب، تمام جزئیات فناوری رو به رشد DED، کاربردها و انواع مختلف آن، مزایا و معایب و همچنین برجستهترین تولید کنندگان و ماشین آلات موجود بازار را در اختیار شما قرار می دهد.

مبانی رسوب مستقیم انرژی (DED) در چاپ سه بعدی فلزی

چاپ سه بعدی Direct Energy Deposition که به اختصار DED خوانده می شود، یک فرایند تولید افزایشی است که امکانهای جدید در تعمیرات، توانایی افزودن ویژگیها و تولید قطعۀ نهایی را ممکن می سازد. فناوری DED چندین اصطلاح دیگر نیز دارد (با توجه به تفاوت برند سازندگان) :

- Laser Engineered Deposition

- Laser Engineered Net Shaping (LENS)

- Electron Beam Additive Manufacturing (EBAM)

- Direct Light Fabrication

- Direct Metal Deposition

- 3D Laser Cladding

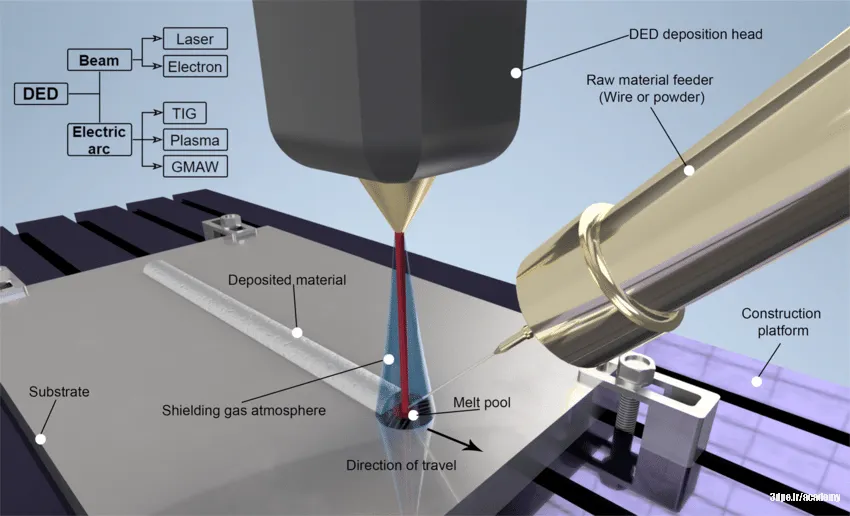

رسوب انرژی هدایت شده (DED) یک اصطلاح مرجع است که میتواند طیف وسیعی از فرآیندهای چاپ سه بعدی مشابه را پوشش دهد:

- لیزری DED (L-DED) (Laser)

- پرتو الکترونی DED (E-DED) (Electron Beam)

- قوس الکتریکی DED (Electric Arc): در برخی منابع رسمی صنعت، معمولا یک روش مجزای پرینت فلزی بنام WAAM: Wire Arc Additive Manufacturing و جدا از دسته DED طبقهبندی میشود.

- اسپری سرد (Cold Spray): در برخی منابع رسمی صنعت، معمولا یک روش مجزای پرینت فلزی و جدا از دسته DED طبقهبندی میشود.

- DED مذاب (Molten)

- DED سایشی (Friction)

این روشهای مختلف، همگی از انرژی قدرتمند بمنظور ذوب و رسوب مواد فلزی بطور همزمان استفاده میکنند. تفاوتها در شکل مواد مانند سیم یا پودر و نوع منبع انرژی مانند لیزر، پرتو الکترونی، قوس الکتریکی، سرعت مافوق صوت یا گرماست. سازمان استاندارد بینالمللی (ISO : International Standards Organization)، اسپری سرد (Cold Spray) را فناوری DED ندانسته، زیرا حرارتی در کار نیست و میتوان استدلال کرد که DED مذاب نوعی اکستروژن است. همچنین روش DED اصطکاکی (سایشی) در دستهبندی بتازگی معرفی شده است. نکته آنست که فناوریهای متعدد چاپ سه بعدی فلزی سریعتر از قوانین طبقهبندی بین المللی صنعت، در حال پیشرفت است.

از نظر فنی، DED را میتوان قدیمیترین فرآیند تولید افزودنی فلزی جهان در نظر گرفت، فقط در بیشتر دوران وجودش (فلزکاری سنتی) بسادگی بعنوان روکش فلزی شناخته میشد. حالا DED نوعی فرایند تولید افزایشی Additive Manufacturing است که در آن از انرژی حرارتی متمرکز لیزر، الکترون یا پلاسما و … برای ذوب مواد در هنگام دپوزیت شدن و در نتیجه همجوشی متریال استفاده میگردد. این فناوری اغلب برای تعمیر، تغییر شکل و پوشش دهی قطعات ساختاری بکار گرفته میشود.

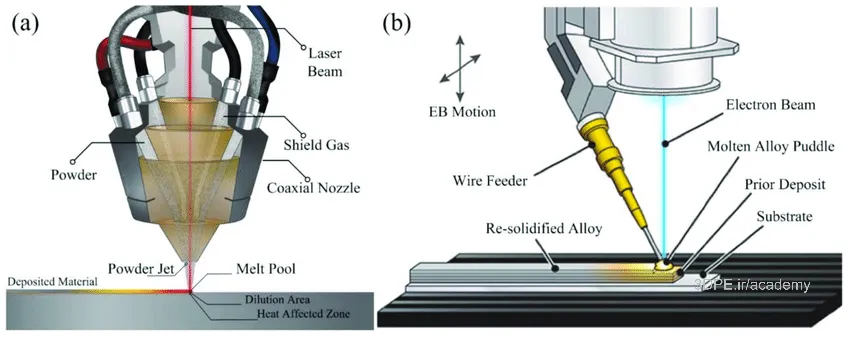

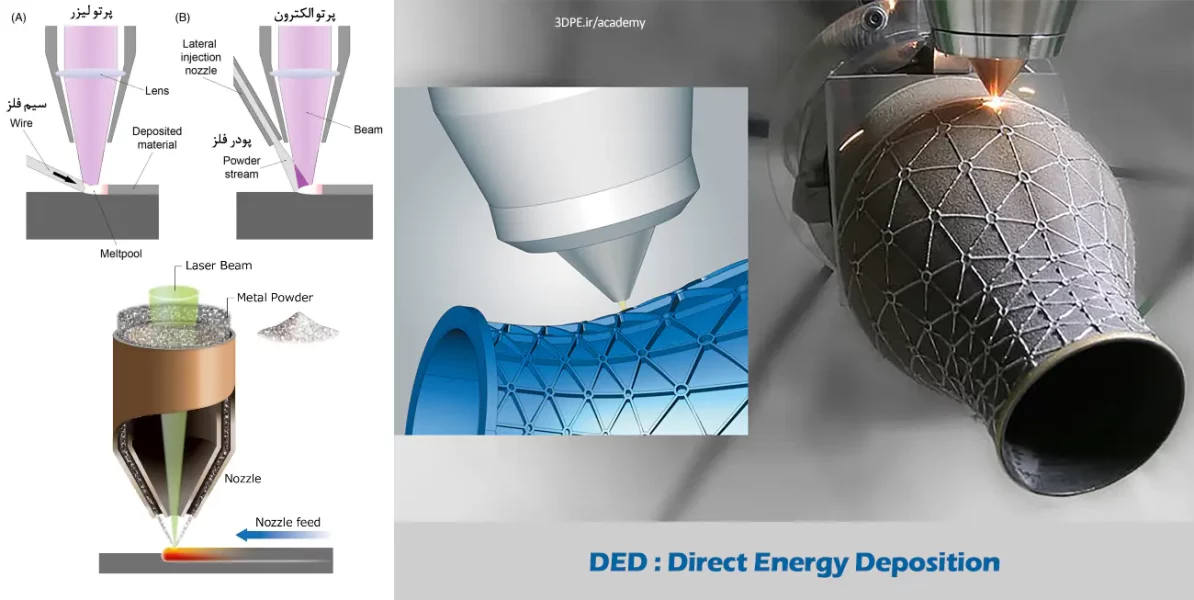

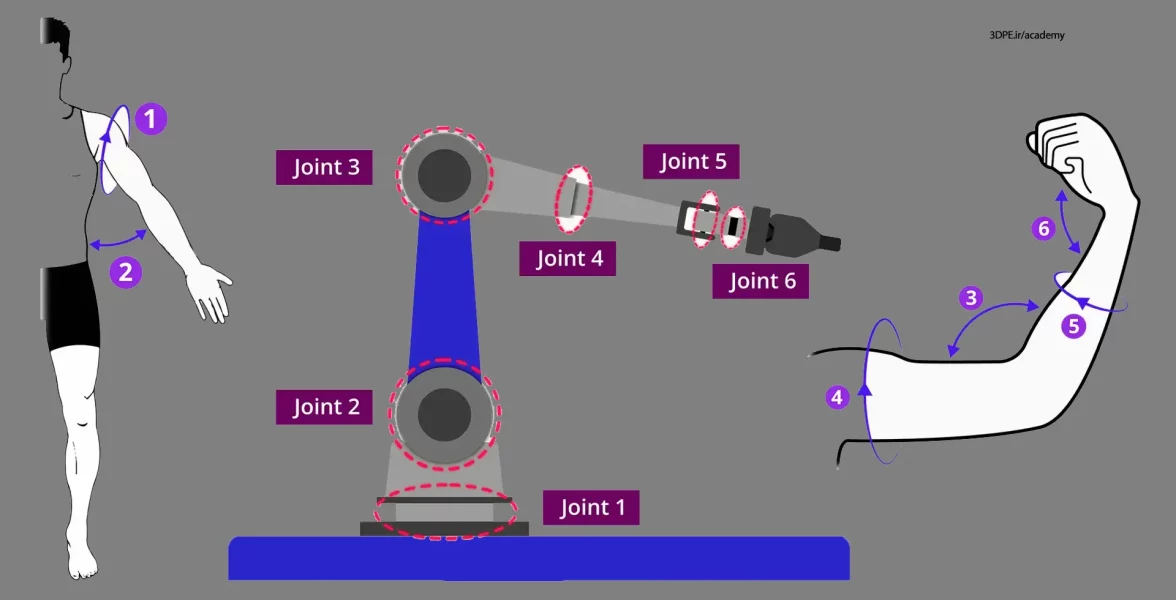

DED 3D Printer شامل یک نازل است که بر روی بازوی چند محوره نصب شده و متریال ذوب شده را روی سطحی معین دپوزیت میکند و همانجا سفت و جامد می شود. این فرایند در اصل مشابه اکستروژن چاپگرهای سه بعدی متریال ترموپلاستیک است، اما نازل میتواند در جهات مختلف حرکت کند و روی یک محور خاص ثابت نیست: متریال، که بواسطۀ شاسی چهار یا شش محوره در هر زاویه ای دپوزیت میگردد، توسط یک لیزر یا پرتو الکترونی یا قوس الکتریکی و … ذوب خواهد گشت. در این فرایند میتوان از پلیمر و سرامیک هم استفاده کرد، اما اغلب از فلزات، بصورت پودر یا سیم، استفاده می شود.

ماشینهای پیشرفتهتر DED (با سازگاری متریال بالاتر)، مراحل رسوب – ذوب را در محفظۀ خلاء کنترل شده که در آن سطح اکسیژن شدیدا کاهش یافته انجام میدهند. توجه کنید که حرکت سرِ تغذیه دستگاههای 4 یا 5 محوره DED نرخ جریان متریال را تغییر نمیدهد. در بیشتر موارد این بازوست که حرکت میکند و جسم در یک موقعیت ثابت می ماند اما امکان معکوس کردن آن وجود دارد: یعنی میتوان سکوی ساخت را حرکت داد و بازو را در یک موقعیت ثابت نگه داشت. انتخاب این امر به کاربرد و هندسه قطعۀ چاپی بستگی دارد.

در حوزه ماشینآلات صنعتی، منظور از محور همان joint است. ساختار کامل دست انسان را از کتف تا انگشتان در نظر بگیرید: میبینید که شش joint وجود دارد. ماشینهای پیشرفته صنعتی DED نیز دارای بازوی رباتیک 6 محوره یا بازوی رباتیک محدود (سرنازل آویزان کلاس دلتایی) ولی صفحه گردان چند محوره یا ترکیب کامل از هر دو هستند که برای ساخت یا تعمیر قطعات پیچیده فلزی بسیار کارآمد میشوند.

مطلب مرتبط: برترین پرینترهای سه بعدی متریال فلزی رومیزی و صنعتی

خنک شدن متریال در فرآیند DED سریع است. زمان خنک شدن به نوبۀ خود بر ساختار دانههای نهاییِ متریالِ دپوزیت شده تاثیر میگذارد، هرچند همپوشانی مواد نیز باید در نظر گرفته شود؛ چون در این حالت همپوشانی میتواند باعث ذوب مجدد گردد و ساختار دانه را تغییر دهد و در نتیجه ریزساختاری یکنواخت اما متناوب ایجاد گردد. ضخامت لایۀ معمول در فناوری DED معمولا 0.25 تا 0.5 میلیمتر است.

مراحل پرینت سه بعدی Direct Energy Deposition

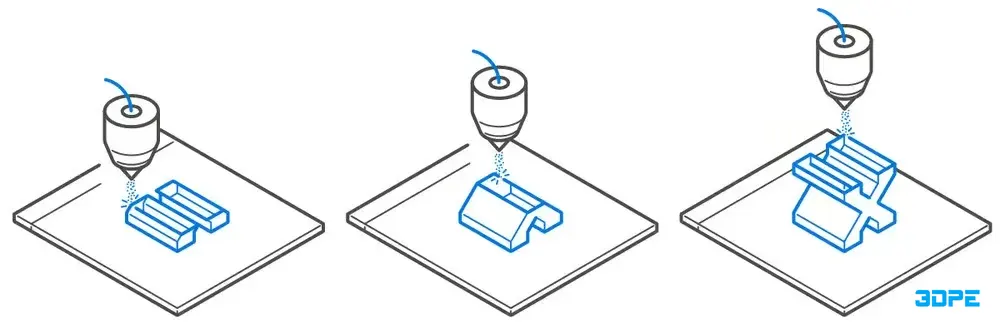

- بازوی چند محوره در اطراف یک جسم ثابت نیازمند تعمیر یا بستر پرینت (برای ساخت قطعه نو) حرکت میکند.

- متریال از درون نازل بر روی سطوح موجود دپوزیت (خروج با فشار) میشود.

- متریال عمدتا بصورت سیم فلز یا پودر فلز است.

- محدوده ریزش و پرداخت مواد از سرنازل میتواند با انتشار تحت فشار گاز خنثی اشباع شود، اما در همه دستگاهها اجباری نیست.

- متریال (پودر یا سیم فلز)، همزمان با رسوب از سر نازل، توسط لیزر – پرتو الکترونی – قوس پلاسما و غیره ذوب میشود.

- متریال لایه به لایه سریعا ذوب و جامد میشود. در نتیجه قطعه موجود تعمیر شده یا ویژگیهای جدیدی به آن افزوده میگردد.

- قطعه پس از مدت کوتاهی خنک میشود.

- قطعه برای دستیابی به کیفیت نهایی، توسط فرز CNC یا ابزارهای مشابه، ماشینکاری میگردد.

ویدئوی نحوه عملکرد پرینت فلزی DED و مزایای آن

فرآیندهای DED با نامهای بسیار دیگری نیز شناخته میشوند زیرا تولیدکنندگان دوست دارند نام برند خود را برای همان فرآیند ارائه دهند. برای DED لیزری مبتنی بر پودر، این موارد شامل رسوب فلز مستقیم (DMD)، رسوب مستقیم لیزر (DLD)، رسوب مواد لیزری با سرعت بالا (EHLA)، رسوب پودر لیزر (LPD)، جوشکاری همجوشی پودر لیزر (LPFW)، و انرژی لیزر پودری (PLED) است.

directed metal deposition (DMD)

direct laser deposition (DLD)

extreme high-speed laser material deposition (EHLA)

laser powder deposition (LPD)

laser powder fusion welding (LPFW)

powder laser energy deposition (PLED)

در این مطلب، ما زیرگروههای DED را بر اساس منبع انرژی گروهبندی میکنیم تا تفاوتهای خاص انرژی در اجزای نهایی را برجسته کنیم. همچنین ممکن است DED را با نوع مواد مصرفی (سیم یا پودر) سازماندهی کنند. “Wired DED” که اغلب مورد استفاده قرار میگیرد، ممکن است شما را سردرگم کند که با کدام عامل ذوب کننده لیزر، پرتو الکترونی یا قوس الکتریکی و غیره مرتبط است؛ پس بیایید نگاهی به همه آنها بیندازیم:

رسوب مستقیم انرژی لیزری (Laser DED)

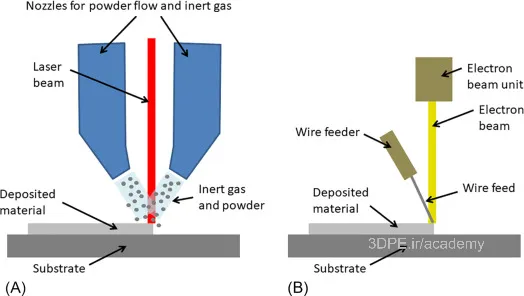

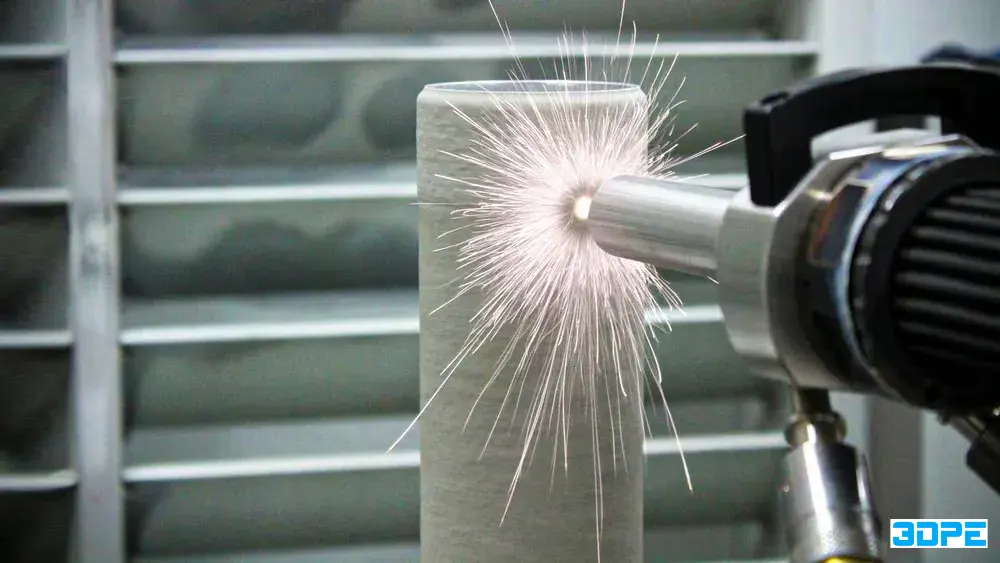

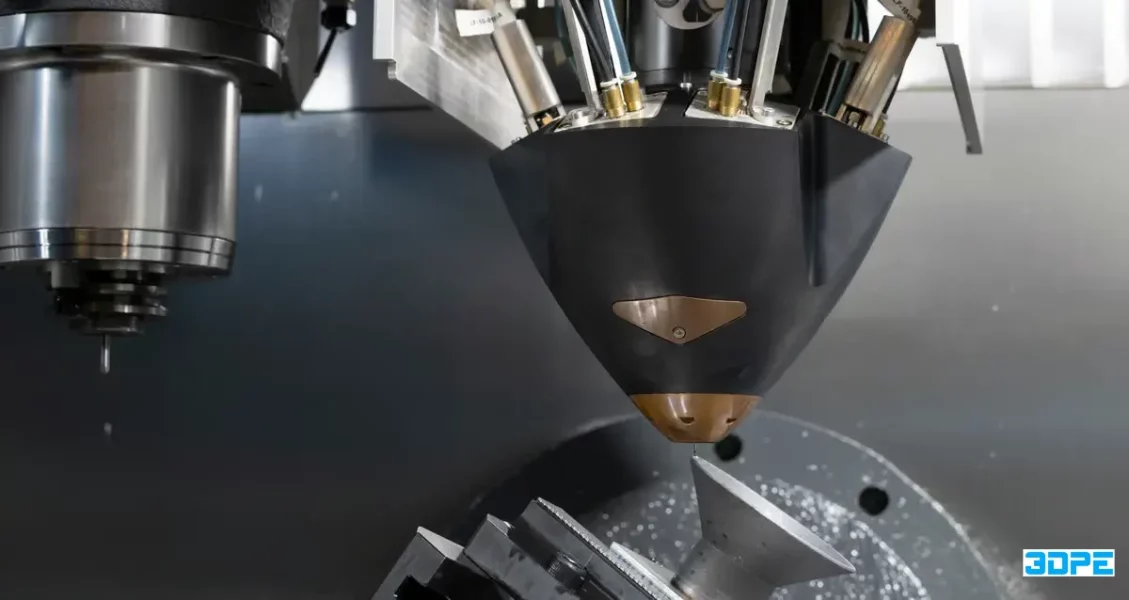

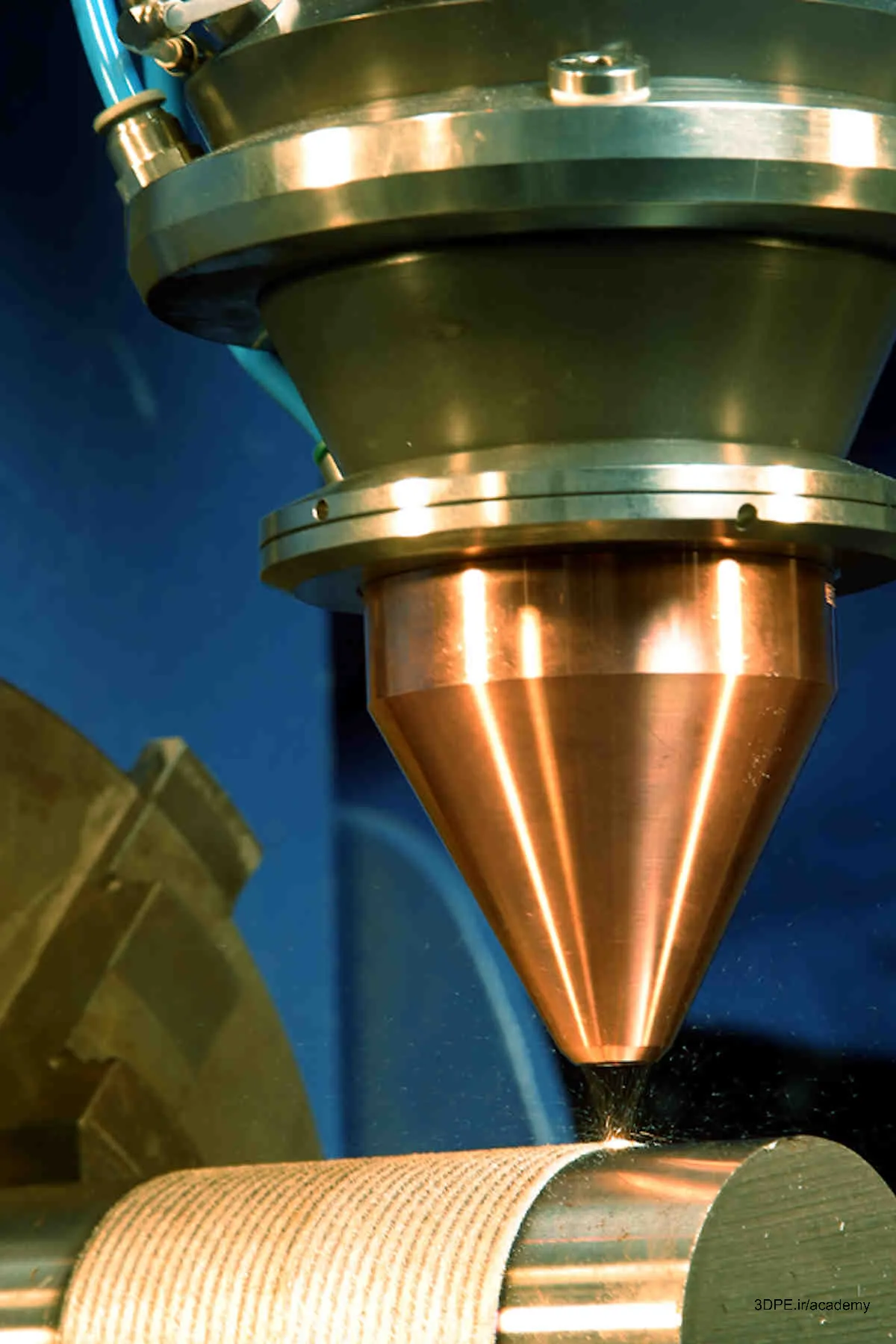

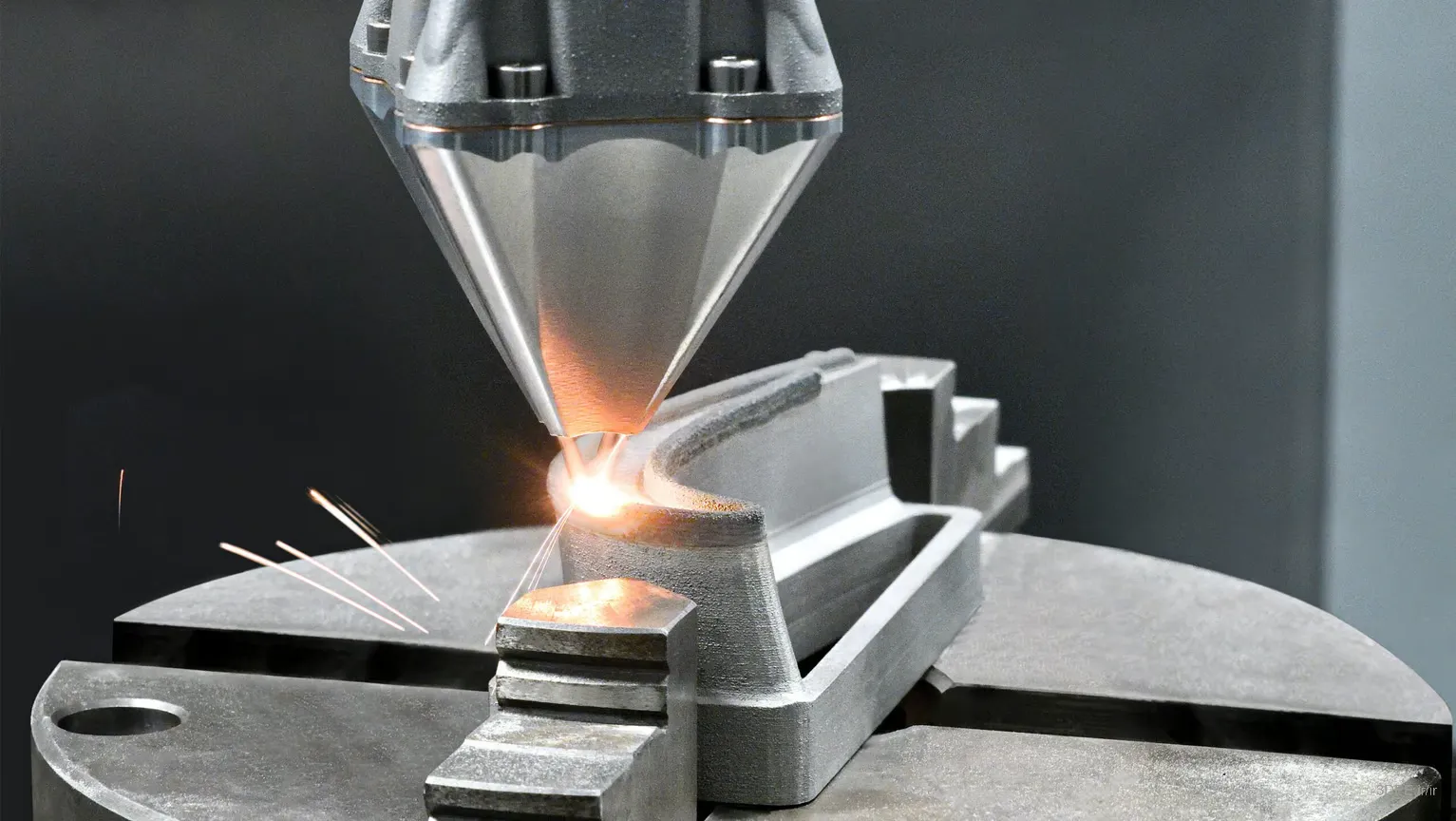

یک سرنازل رسوب، مواد پودر را اسپری کرده؛ در حالیکه لیزر آنرا روی یک قطعه فلزی در حال تعمیر ذوب میکند (منبع: FormAlloy)

رسوب انرژی هدایت شده با لیزر (L-DED) پودر فلز یا سیم فلزی را از طریق یک یا چند نازل تغذیه و با استفاده از یک لیزر قدرتمند روی یک پلتفرم ساختمانی آنرا ذوب و در نتیجه یک جسم لایه به لایه ساخته می شود. یک چاپگر سه بعدی L-DED که از پودر فلز استفاده می کند، دستگاهی متفاوت از چاپگرهایی است که از سیم فلزی استفاده می کند؛ اما شباهتهایی دارند.

اگرچه سرعت ساخت L-DED (پودر و سیم) سریعتر از روش همجوشی بستر پودری (LPBF) است اما کیفیت و دقت سطح پایینتر است. برای دستیابی به نتیجه نهایی مطلوب، اغلب ماشینکاری گسترده لازم است. به همین دلیل کلیه فناوریهای DED اختصاصا برای قطعات پیچیدهای که پس از ساخت حتما به عملیات ماشینکاری گسترده نیاز دارند، مناسب هستند. این عملیات از طریق پرینت فلزی پیششکل قطعه (نزدیک به هندسه نهایی) و نهایتا انجام ساب و ضربهزنی از طریق CNC، بمیزان قابل توجهی در مواد و زمان صرفهجویی و هزینههای کلی تولید را کاهش میدهد.

برای جلوگیری از اکسیداسیون، چاپگرهای لیزری DED اغلب دارای محفظههای مهر و موم شده اشباع از گاز آرگون هستند. متناوبا، هنگام پردازش فلزات کمتر واکنش پذیر، از ترکیب آرگون یا نیتروژن موضعی استفاده می شود. فولادهای ضد زنگ، تیتانیوم و آلیاژهای نیکل معمولاً در این فرآیند استفاده می شوند.

L-DED برای تعمیر قطعات پیشرفته هوافضا و خودرو مثلا تیغههای موتور جت یا دیسکهای ترمز استفاده می شود. اخیرا تولید قطعات کامل نازل موشک شاتل 10 فوتی ناسا با همکاری DM3D و دانشگاه Auburn انجام شد. علت آنست که DED فرآیندی بسیار مقیاسپذیر بوده و محدودیتهای ابعادی مشابهی که در سایر فناوریها مثل همجوشی بستر پودری با آن مواجه است را ندارد.

هنگامیکه L-DED بجای پودر فلز با سیم جوش فلز جفت میشود، کاربردهای بیشتری را باز می کند زیرا قیمت را بطور چشمگیری کاهش میدهد. L-DED با سیم فلزی یک فناوری جذاب برای سازندگانی است که قبلاً از سیم فلزی برای کاربردهای دیگر استفاده کردهاند.

رسوب انرژی هدایت شده با پرتو الکترونی (Electron Beam DED)

این فرآیند که EDED یا رسوب انرژی مستقیم پرتو الکترونی (Electron Beam Directed Energy Deposition) نامیده میشود، بسیار شبیه به همتای لیزری خود است، فقط همانطور که احتمالاً حدس زده اید، منبع انرژی یک الکترون و ماده اولیه عمدتا سیم فلزی است.

این منبع انرژی می تواند هر گونه مواد نسوز و مقاوم را پردازش کند که مهمترین آنها آلیاژهای تیتانیوم، مس، کبالت و نیکل است. به دلیل توانایی آن در پردازش مواد واکنشی خاص مانند تیتانیوم تحت ثبات فرآیند بالا و با تخلخل کم، در بخشهای تولیدی با عملکرد بالا مانند صنعت هوافضا بسیار مورد علاقه است.

e-ded رشته سیمی بسیار سریعتر از تغذیه پودری است و یک فیدر معمولاً سیم ماده اولیه را به داخل حوضچه مذاب فشار می دهد تا هندسه مورد نظر را ایجاد کند.

پرتو الکترونی DED به محفظه فرآیند نیاز دارد که تحت خلاء عمل کند تا از برخورد الکترون با مولکولهای هوا جلوگیری شود. اندازه این فناوری به اندازه همتای بستر پودری LPBF محدود نیست، اما هر چه محفظه ساخت بزرگتر باشد، زمان بیشتری برای ایجاد خلاء نیاز دارد. چاپگرهای DED پرتوی الکترونی معمولاً اندازه بسیار بزرگی دارند. Sciaky سیستمهایی را ارائه می دهد که می توانند قطعاتی به طول 6 متر را چاپ کنند و تا 9 کیلوگرم ماده را در ساعت “اکسترود” کنند.

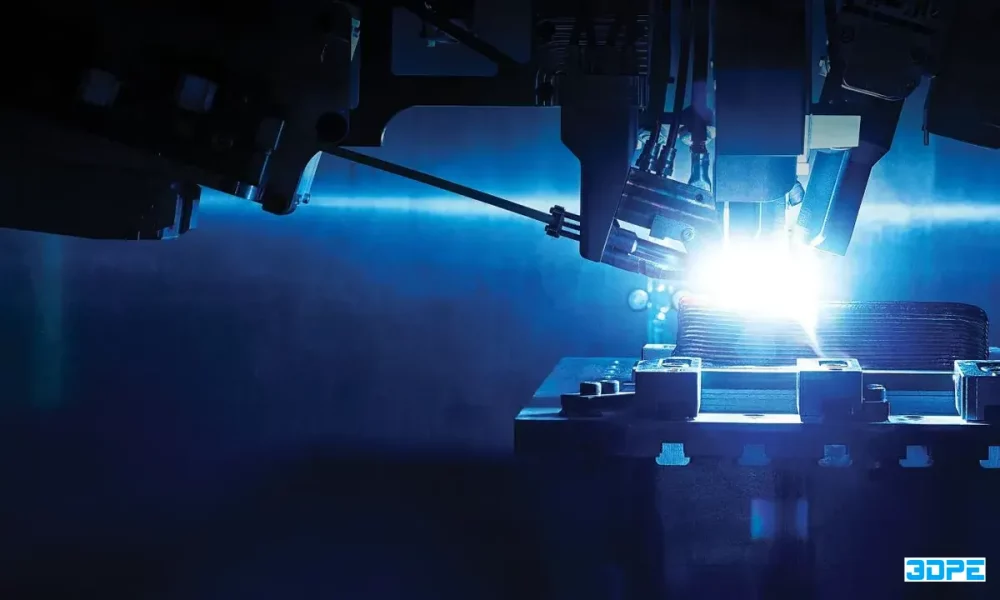

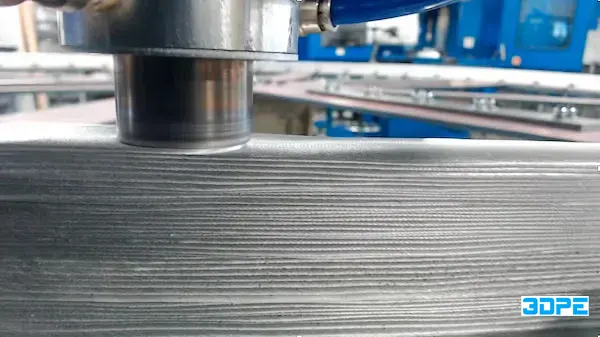

رسوب انرژی هدایت شده با قوس الکتریکی (Electric Arc DED)

چاپ سه بعدی فلزی Electric Arc Directed Energy Deposition از یک قوس پلاسما، قوس الکتریسیته، TIG، GMAW و … برای ذوب یک سیم فلزی دقیقاً در جایی که رسوب کرده است استفاده می کند. به آن Wire Arc Additive Manufacturing (WAAM) میگویند، اما برخی جاها “رسوب انرژی قوس الکتریکی سیم – wire electric arc energy deposition” خوانده شده یا “رسوب انرژی قوس پلاسما سیم – wire plasma arc energy deposition” نامیده شده که در واقع با WAAM متفاوت است زیرا از قوس پلاسما استفاده میکند. این پرینترهای سه بعدی شامل یک بازوی رباتیک برای ساخت لایه به لایه قطعه بر روی یک سطح، مانند یک صفحه گردان چند محوره هستند.

در مقایسه با فناوریهای مشابهی که از لیزر یا پرتوهای الکترونی استفاده میکنند، WAAM دارای چندین مزیت است که آنرا به گزینهای جذاب برای کسب و کارهای صنعتی تبدیل میکند. یکی از مهم ترین مزایای آن مقرونبصرفه بودن در مقایسه با سایر فناوریهای DED است. بعنوان مثال؛ معمولاً به محفظه مهر و موم شده نیاز ندارد که فرآیند راه اندازی را ساده می کند و هزینهها را کاهش می دهد. علاوه بر این، می تواند از فلزات مشابه جوشکاری سنتی استفاده کند. یک راه حل همه کاره و انعطاف پذیر تبدیلی که میتواند با طیف گستردهای از برنامهها سازگار شود.

در میان تمام فناوریهای DED، WAAM مقرون بصرفه ترین گزینه است. چون می تواند از رباتهای جوش قوس الکتریکی و منابع تغذیه مرسوم صنعت استفاده کند که موانع ورود را کاهش می دهد و آنرا برای طیف وسیع تری از شرکتها قابل دسترسی خواهد کرد. نرم افزار قوی آن، امکان کنترل دقیق پارامترهای مختلف، از جمله مدیریت حرارتی و مسیر ابزار بازوی رباتیک را فراهم کرده و نتایج ثابت و قابل اعتمادی را تضمین مینماید.

در نهایت، فرآیند تکمیل قطعات ایجاد شده از طریق WAAM ساده و سرراست است. از آنجاییکه هیچ ساختار موقت نگهدارنده (بافت ساپورتینگ) لازم ندارد، قطعات بسرعت در صورت لزوم با تلورانسهای محکم CNC ماشینکاری یا پرداخت سطحی سبکتری میشوند. در برخی موارد، قطعات چاپی برای از بین بردن هرگونه تنش باقیمانده، عملیات حرارتی جداگانه نیز دریافت میکنند.

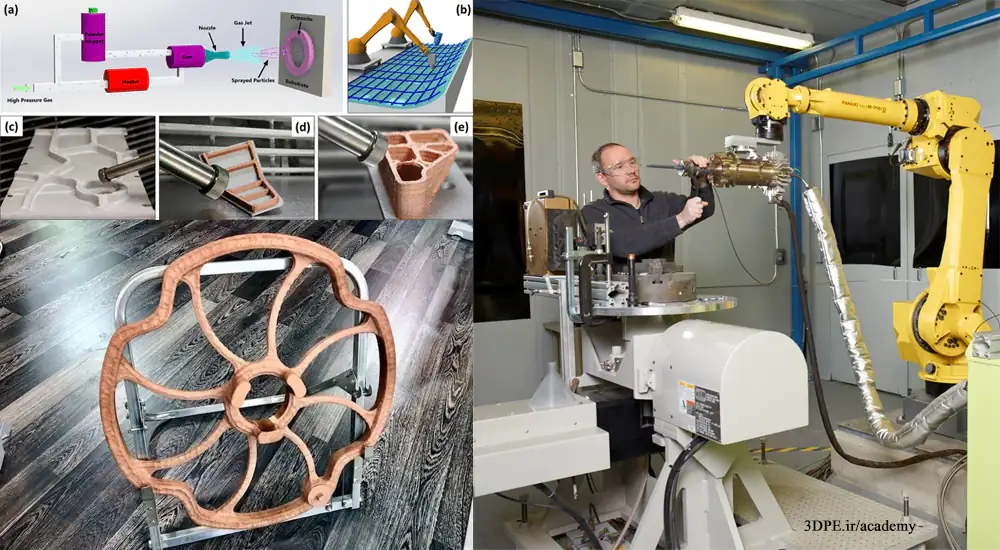

اسپری سرد یا Cold Spary

این فناوری بجای ذوب ذرات پودر با لیزر یا پرتو الکترونی، از یک نازل برای رسوب آنها بر روی سطح با سرعتهای مافوق صوت استفاده می کند. در اثر ضربه، ذرات منفرد ذوب نمی شوند، بلکه از طریق پیوند متالورژیکی و در هم قفل شدن مکانیکی تشکیل می شوند. در نتیجه باعث همگنی و استحکام بیشتر ماده فلزی در مقایسه با فناوریهای حرارتی DED میشود. پس عمدتا با روش آهنگری نسبت دارد تا فرآیند ریختهگری. همانطور که در پاراگرافهای قبلی اشاره کردیم سازمان بین المللی گواهینامه ISO، تکنیک Cold Spray را با DED مرتبط ندانسته و فناوری مستقلی محسوب مینماید.

کمبود گرما به این معنی است که مشکلات مرتبط با آن مانند تغییر شکل استرس و ترک گرم را میتوان تا حد زیادی کاهش داد، با این حال اسپری سرد چالشهای خاص خود را دارد. از همه مهمتر، قدرت چسبندگی ذرات ماده اولیه با یکدیگر و همچنین سطح کار است (چون نوعی آهنگری است و ریخته گری فلزی منسجمی نیست). سایر پارامترهای موثر بر خواص مواد، سیکلهای عملیات حرارتی و نوع گاز فرآیندی است که برای شتاب بخشیدن به ذرات استفاده میشود.

coldSpray از دهه 2000 بعنوان یک فرآیند پوشش استفاده میشد، اما اخیراً، شرکتهای تولید کننده مواد افزودنی آنرا برای تولید قطعات کامل تطبیق دادهاند. این روش مواد را با سرعت 50 تا 100 برابر بیشتر از سایر فرآیندهای چاپ سه بعدی فلزی رسوب کرده و به گاز بی اثر یا محفظه خلاء نیاز ندارد.

مانند سایر فرآیندهای DED، کیفیت سطح قابل دستیابی عالی نیست (ماشینکاری الزامیست)، اما برای برخی از قطعات، این یک الویت مهم نیست. برای برخی قطعات صنعتی، جدیدا ماشینهای ساخت هیبریدی (ترکیب 3DPrinter+CNC) عرضه شدهاند که با روش رسوب سرد فلز کاملا سازگار است.

رسوب مستقیم انرژی مذاب (Molten DED)

فناوری Molten Direct Energy Deposition علیرغم اینکه چالش طبقه بندی دشواری دارد، اما شایسته ذکر افتخاری در این لیست را داشت. رسوب مستقیم انرژی مذاب نسبتاً جدید بوده و تاکنون تنها توسط تعدادی از تولیدکنندگان چاپگرهای سه بعدی، یعنی Grob، Valcun و تا همین اواخر، زیراکس (Xerox) ارائه شده است. در این تکنیک، از گرما برای ذوب و رسوب فلز، معمولاً آلومینیوم، بر روی یک صفحه ساخت لایه به لایه استفاده میگردد. برخلاف برخی فرآیندهای اکستروژن فلز، به ماده اتصال دهنده پلیمری (که بعداً باید از طریق عملیات حرارتی حذف شود)، نیاز ندارد. همچنین میتواند در دسته جت مواد (Material Jet) قرار بگیرد، اما مواد بجای آرایه، از یک نازل منفرد پخش میشوند.

رسوب مستقیم انرژی سایشی (Friction DED)

شرکتهایی که صنعت تولید افزودنیهای فلزی را دنبال میکنند، مانند شرکت مشاوره Ampower، شروع به استفاده از اصطلاح “رسوب مستقیم انرژی اصطکاکی” Friction Direct Energy Deposition کردهاند، برای توصیف روشی که از همسایش (اختلاف مقاومت دو سطح در حال حرکت) استفاده میکند. در این حالت، منبع انرژی باعث انعطافپذیری فلز به اندازه کافی برای رسوبگذاری (و نه ذوب) میشود.

یک شرکت بنام Meld، روش ثبت اختراع شدهاش را ارائه کرده که از نوعی جوشکاری اصطکاکی اغتشاشی استفاده میکند. طیف گسترده ای از قابلیتها از جمله ساخت قطعات، کاربردهای پوششی، تعمیر قطعات و اتصال فلزات بواسطه این تکنیک قابل عرضه است. مزایا، طبق گفته Meld، مصرف انرژی کمتر و تخلخل و تنش کم بر روی موادست زیرا گرما وجود ندارد. این روش به محفظه بسته یا گازها نیاز ندارد و تقریباً هر آلیاژ فلزی را میتوان استفاده کرد.

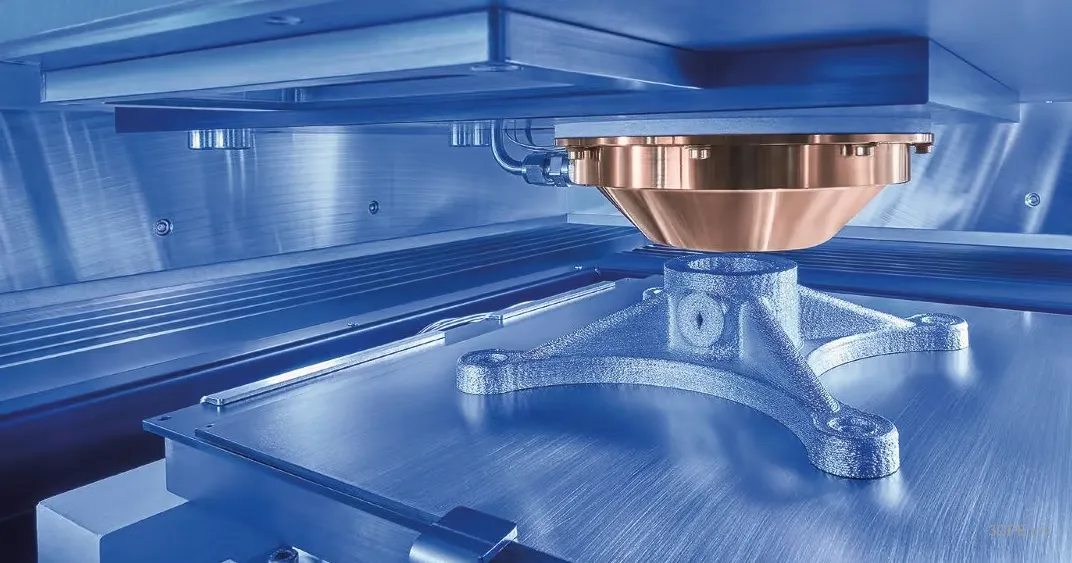

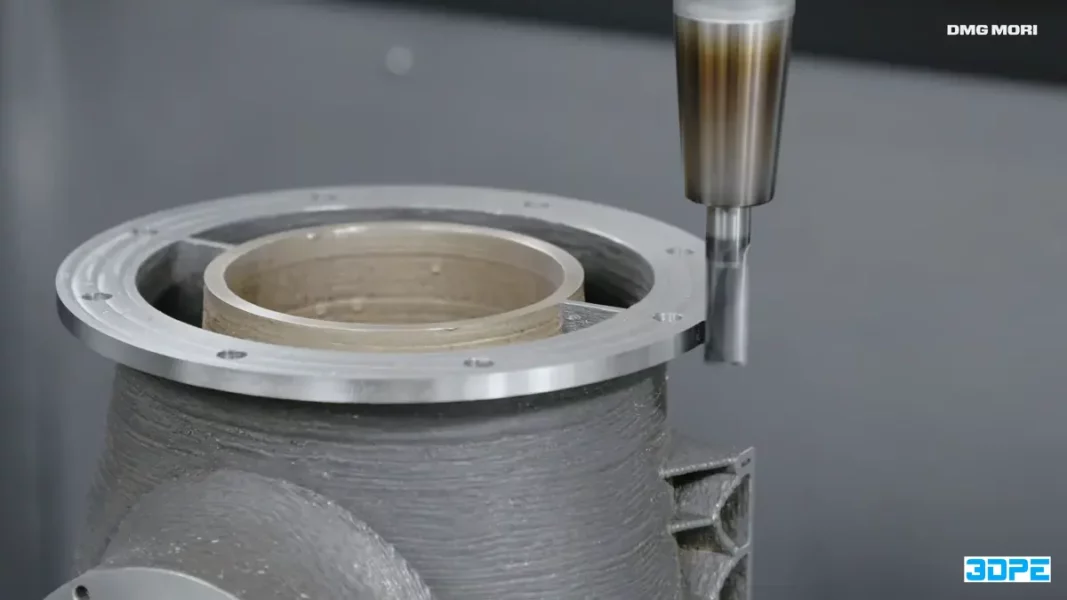

تولید هیبریدی (Hybrid Manufacturing)

رویکرد تولید ترکیبی اگرچه خودش یک فناوری نیست، اما فهرست کردن رویکرد تولید دوگانه در اینجا مهم است، زیرا هدف آن ترکیب بهترین ابزارهای تولید افزایشی (3DPrint) و تولید تفریقی (CNC) با استفاده از نقاط قوت آنهاست. چند راه برای دستیابی به این امر وجود دارد، اما بطور کلی، تولید افزودنی برای ساخت سریع شکلهای شبکهای پیچیدهتر استفاده میشود که پس از آن میتوان آنها را بصورت تفریقی تکمیل کرد (مثلا بهبود رزولوشن سطح) تا در زمانهای طولانی ماشینکاری و ضایعات مواد صرفهجویی شود. می توان از آن هم برای تعمیر قطعات موجود و هم برای ایجاد قطعات جدید استفاده کرد.

مطلب مرتبط: دستگاه برش CNC یا پرینتر سه بعدی

همین حالا هم هر کارگاهی میتواند تولید هیبریدی را با داشتن یک چاپگر سه بعدی مجزا و یک دستگاه CNC صنعتی جداگانه عملی کند. اخیرا برندهای خلاق بازار، با یک راه حل همه کاره Hybrid machine all in one مثلا سری Lasertec DMG Mori امکان کسب حداکثر بازدهی را برای مشتریان صنایع فراهم کردهاند: سیستم این ماشینها شامل پرینتری با نازل کواکسیال 5 محوره یکپارچه برای رسوب انرژی لیزری (متریال فلز) و یک فرز CNC صنعتی است که نیاز به جابجایی قطعه و ناهماهنگی بین ماشینها را کاملاً از بین میبرد. علاوه بر این، سازندگان اغلب هم ماشینهای مستقل و هم کیتهای ارتقاء را برای نصب بر روی پلتفرمهای CNC و رباتیک شخص ثالث ارائه میکنند. بعنوان مثال میتوان به برندهای Trumpf، Meltio، و Prima Additive و غیره اشاره کرد. برخی از شرکتها مانند Oscar منحصراً بر روی کیتهای ارتقا تمرکز میکنند و چاپگرهای خود را ارائه نمیکنند.

oscar-plt.de/en/products/profocus

مزیتهای دیگر ماشین هیبریدی، علاوه بر توانایی ایجاد هندسههای پیچیدهتر عبارتند از کاهش زمان تحویل، مقرونبصرفه بودن و امکان ادغام مواد مختلف در یک قسمت نهایی. با این حال، تولید ترکیبی یک فرآیند پیچیده است که به دانش عمیق هر دو فرآیند تولید نیاز دارد. در واقعیت، انتخاب مواد نیز همچنان محدود است، اما میتواند با گذشت زمان و بلوغ این روش، بهبود طیف تولیدکنندگان، بیشتر و بیشتر عمومیت یابد. تولید هیبریدی امروزه در صنایع پزشکی، هوافضا و خودرو استفاده میگردد.

مزایا و معایب رسوب مستقیم انرژی (DED)

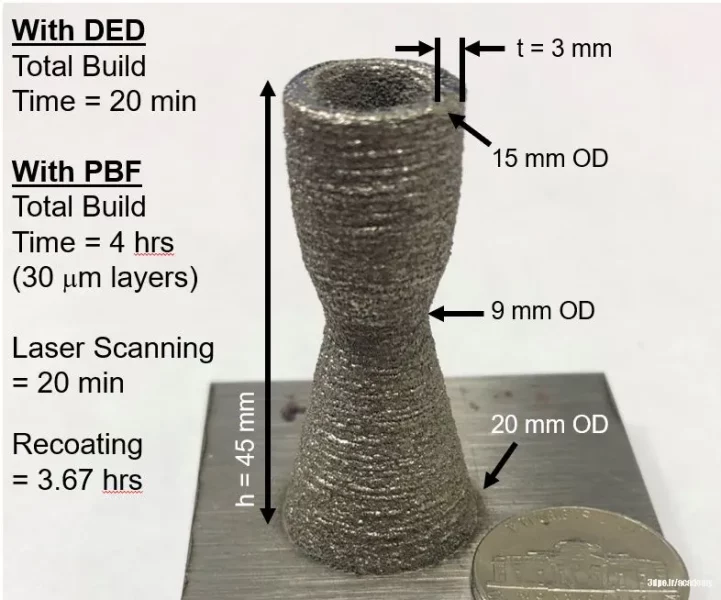

فناوریهای DED اغلب با فناوریهای همجوشی بستر پودری (PBF) مانند ذوب لیزری انتخابی و ذوب پرتو الکترونی مقایسه میشوند. بنابراین، مزایا و معایب ذکر شده باید در ارتباط با چنین فناوریهای چاپ سه بعدی و همچنین تولید متعارف سنتی درک شوند.

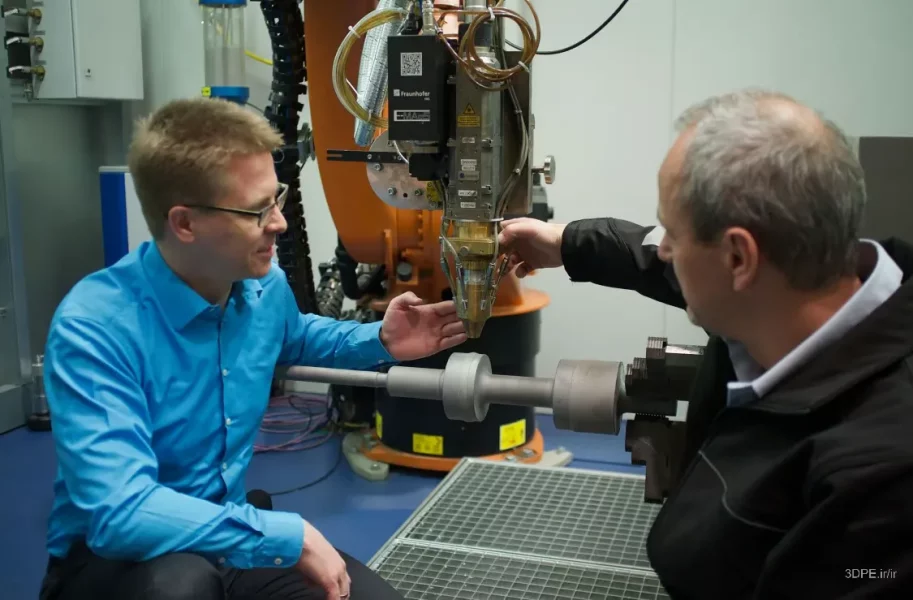

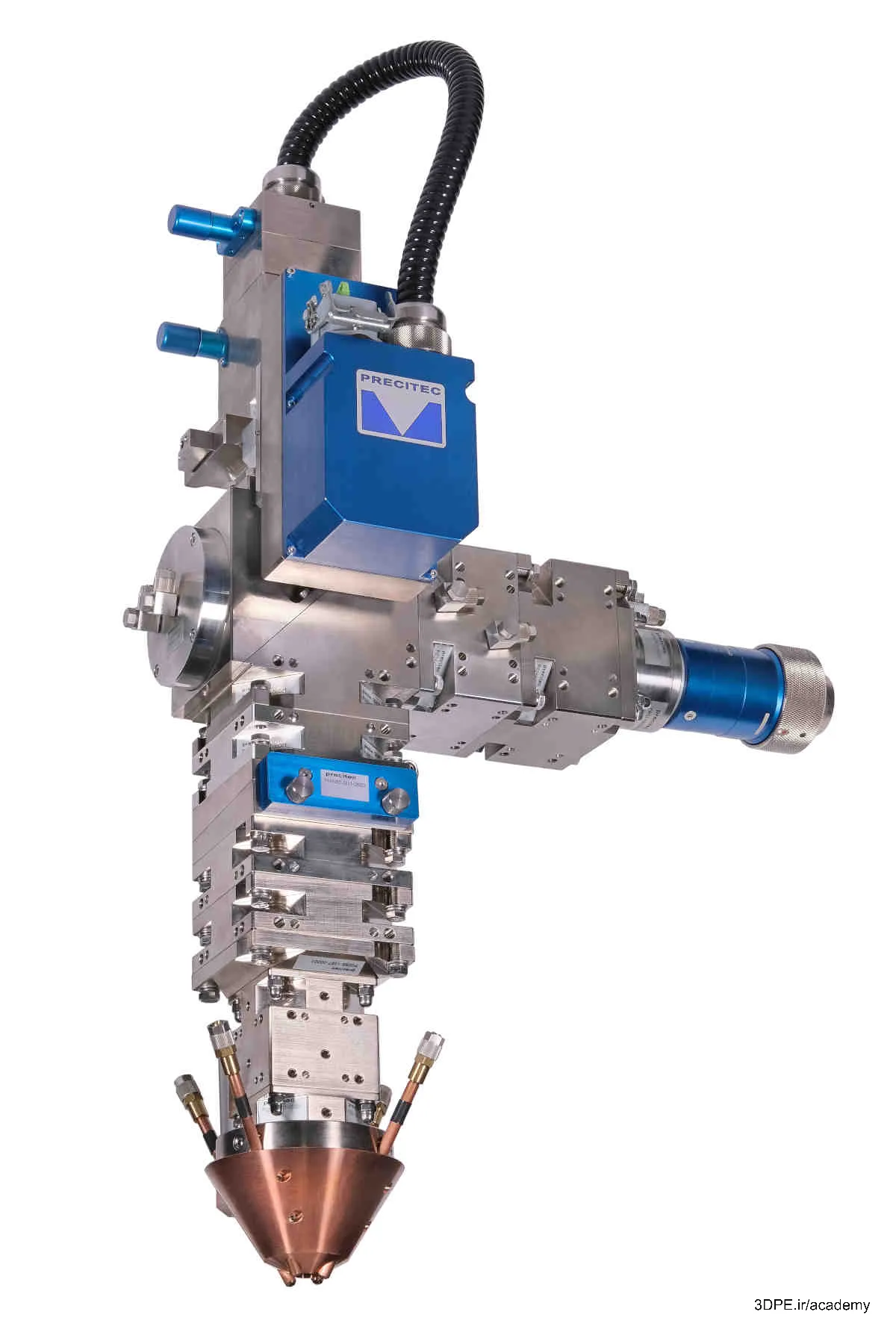

تصاویر زیر یک کیت «جوشکاری رسوب لیزری» (Laser deposition welding with metal powder) با متریال پودر فلز از برند Precitec GmbH & Co را نشان میدهد. این ماژولها میتوانند توسط صاحبان صنایع برای ارتقاء دستگاهها بکار برود. منبع:

precitec.com/laser-welding/products/processing-heads/laser-deposition-welding-with-metal-powder-focusing-optics-yc52/

از روش رسوب مستقیم انرژی نه تنها برای تولید قطعات جدید استفاده می شود، بلکه می توان از آن برای افزودن متریال و تعمیر قطعات موجود یا ایجاد پوشش برای قطعات در کاربردهای خاص بهره گرفت. با این حال، چاپگرهای DED گران هستند و برای کار به تکنسینهای ماهر نیاز دارند. اگر بخواهید از متریال پودری (بجای سیم) استفاده کنید، به یک اتاق پودر هم نیاز پیدا می کنید که اندازه ساخت را محدود میکند (البته نه به محدودیت دستگاههای LPBF). با توجه به این که وضعیت نهایی قطعات چاپ شده با DED بسته به متریال مورد استفاده متفاوت است، معمولاً پرداخت اصافی (ساب، فرز، برشکاری و …) برای بهبود قطعه و دستیابی به سطوح دلخواه ضروری است.

- توانایی کنترل ساختار دانهها تا درجۀ بالا که امکان تعمیر قطعات کاربردی را با کیفیت بالا فراهم می کند.

- همیشه باید بین کیفیت سطح و سرعت چاپ، تعادل وجود داشته باشد؛ با این حال در تعمیر قطعات میتوان سرعت را قربانی دقت بالا و ریز ساختارهای از پیش تعیین شده کرد.

- کیفیت سطح نهایی قطعه بسته به متریال مصرفی می تواند متفاوت باشد، اما برای دستیابی به نتیجۀ مطلوب می توان پرداخت نهایی را روی قطعه اعمال کرد. معمولا این فرایند، ماشین کاری ناچیزی دارد ولی گاهی اوقات، قطعات چاپ شده با دستگاههای DED به ماشینکاری نهایی قابل توجهی نیاز پیدا خواهند کرد.

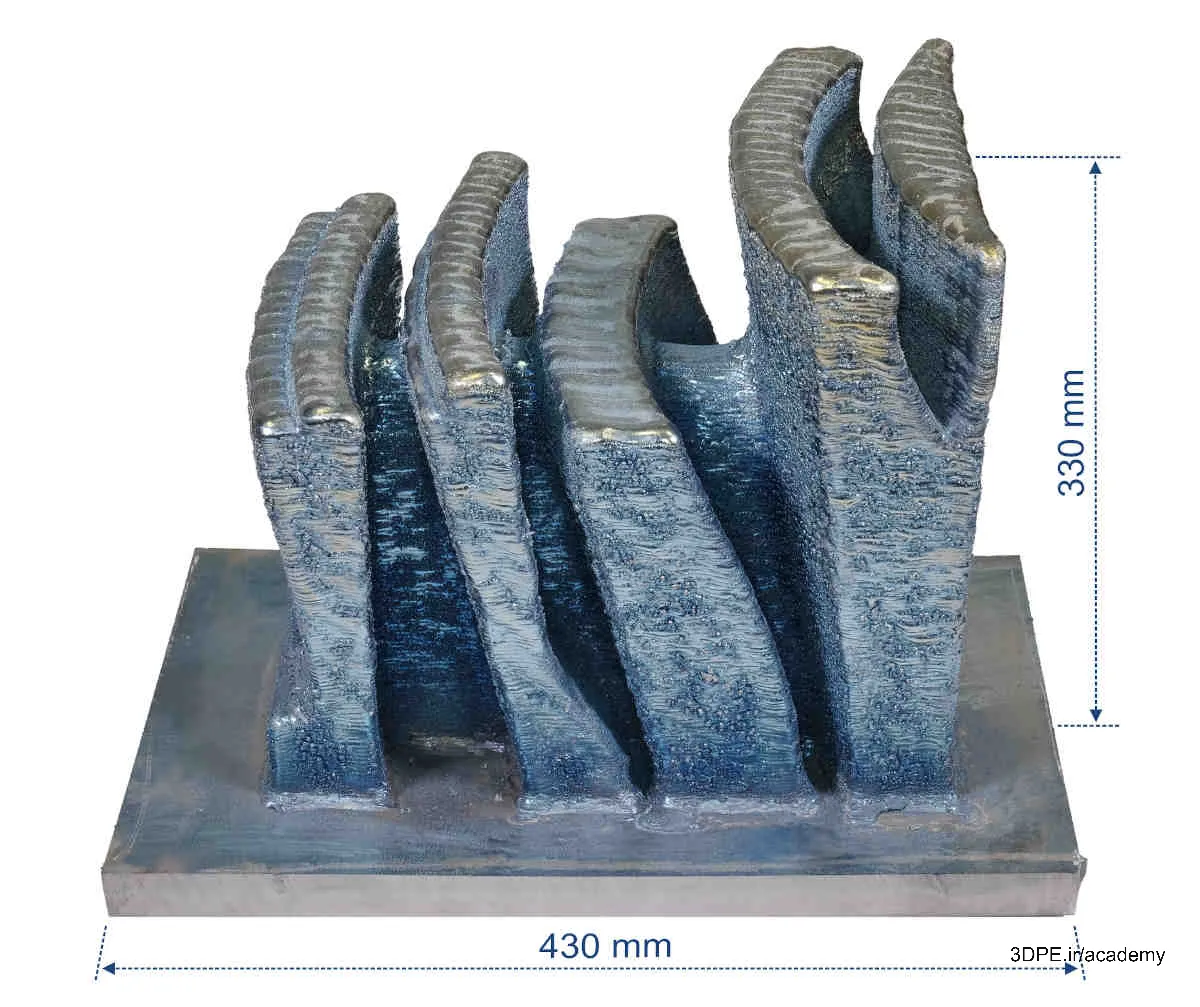

- از آنجا که اندازۀ قطعات چاپی صرفاً به واسطۀ دسترسی بازوی چند محوره محدود می شود (که قابل افزایش هست)، با استفاده از فناوری DED می توان قطعاتی بسیار بزرگ تر از چاپگرهای معمولی تولید کرد.

- چاپ DED بطور گسترده در صنعت هوافضا برای ایجاد قطعات ساختاری در ماهوارهها و هواپیماهای نظامی استفاده میشود. این تکنولوژی در تعمیر قطعات آسیب دیده نظامی سایز بزرگ، پرههای توربین و سایر تجهیزات کارایی خوبی دارد.

- از DED برای افزودن متریال یا پوشش به قطعات موجود برای کاربردهای خاص استفاده میگردد.

- فرایندهای همجوشی ساخت افزایشی برای پیشرفت به تحقیقات بیشتری نیاز دارند تا رواج بیشتری پیدا کنند.

مزایای DED در زیر خلاصه شده است:

- سرعت بیشتر: DED می تواند مواد را با سرعت بسیار بیشتری نسبت به سایر فناوریهای رایج چاپ سه بعدی فلزی مانند PBF رسوب دهد.

- هزینه مواد کمتر: بخصوص در مورد DED مبتنی بر سیم، قیمت مواد اولیه بسیار پایین تر است.

- انتخاب مواد بیشتر: تقریباً هر ماده قابل جوش موجود در بازار را می توان از طریق DED پردازش کرد و حتی چاپ چند ماده نیز امکان پذیر است.

- عدم محدودیت ابعادی: ماشینهای DED با نازل ربات سه تا 6 محوره و بستر پرینت متحرک عرضه میشوند که امکان ساخت کامل یا تعمیر قطعات بزرگ فلزی موجود در زمان کم را آسان مینماید.

- خنک شدن سریع: قطعات فلزی DED بر خلاف پرینت بستر پودری LBPF در زمان کوتاهی خنک میشوند که چرخه تولید را کوتاهتر مینماید.

- فاقد ساختار پشتیبانی: از آنجایی که در مقایسه با PBF درجات آزادی بیشتری دارد، مدل یا نازل را میتوان بطور مداوم تغییر جهت داد تا از اورهانگ جلوگیری شود.

- افزایش انعطاف پذیری تولید: می توان از آن برای ساخت دوگانه پرینت – برشکاری یا ارتقاء قطعات استفاده کرد.

- ادغام فناوری آسان: شباهت آن به ماشینکاری CNC به این معنی است که به راحتی می توان آن را در جریان کار تولید موجود ادغام کرد.

مانند هر فناوری دیگری، در مورد DED نیز محدودیتهایی وجود دارد که در زیر خلاصه شده است:

- سرمایه گذاری اولیه بالا: سیستمهای DED گران هستند، بویژه برای تولید در مقیاس صنایع کوچک (البته همچنان نسبت به ماشینهای بستر پودر فلزی رده صنعتی PBF باصرفهتر میباشد).

- الزامات ماشینکاری: DED معمولاً سطح و دقت ابعادی ضعیفتری نسبت به پرینت فلزی PBF دارد. ماشینکاری CNC و سایر مراحل پس از پردازش اغلب مورد نیاز است.

- دقت ابعادی ضعیف: DED معمولاً در مقایسه با PBF از دقت ابعادی پایینتری برخوردارست و چاپ اجسام کوچک و پیچیده با آن چالش زیادی دارد.

- پیچیدگی عملیات: مهندس و اپراتور ماشین نیاز به تخصص در روشهای تولید افزودنی و همچنین تولید کاهشی دارند تا از هر دو نوع بطور کامل استفاده کنند.

مقایسۀ Direct Energy Deposition با Powder Bed Fusion

تحقیقات نشان میدهد که هنگام تولید قطعات فلزی با اندازۀ متوسط، DED ده برابر سریعتر و پنج برابر ارزانتر از PBF خواهد بود؛ مثلا در یک پژوهش، قطعۀ فلزی با قطر 150 میلیمتر و ارتفاع 200 میلیمتر از جنس اینکونل توسط هر دو فرآیند ساخته شد. هندسۀ قطعه طوری طراحی شده بوده که بدون ساختارهای ساپورت ساخته شود تا پارامترها قابل مقایسه باشند. مزیت دیگر DED آنست که استفاده از متریال و زمان خنک شدن در مقایسه با PBF بشدت کاهش مییابد.

کاربردهای DED : چه افرادی از رسوب مستقیم انرژی استفاده می کنند؟

با وجود این واقعیت که تحقیق و توسعه بزرگترین بخش بازار این فناوری از سال 2022 انجام گرفته اما DED بههیچوجه یک فناوری پرینت سه بعدی خاص نیست و در صنایع نظامی، هوافضا، هوانوردی، انرژی، نفت و گاز، خودروسازی، محصولات سفارشی، پزشکی، مراقبتهای بهداشتی، ابزارآلات و همچنین سایر بازارهای نهایی مانند هنر و معماری از قبل کاربرد گسترده ای داشته است.

بیایید نگاهی بیندازیم که چه صنایعی امروز و برای چه چیزی از DED استفاده می کنند:

DED برای صنایع نظامی

سازنده استرالیایی توسعهدهنده فناوری «پرینت اسپری سرد فلز» بنام Spee3D در خط مقدم DED حوزه نظامی قرار دارد. چاپگر سه بعدی XSpee3D آنها را می توان همراه با تجهیزات کمکی خود در یک جعبه به اندازه یک کانتینر کامیون حمل و نقل کرد و طلسم ساخت قطعات (یدکی) در مکانهای دورافتاده را باز کرد: قطعاتی مثل بادامک روی جغجغه تا بلوکهای خنک کننده آب با حداکثر وزن قطعه 40 کیلوگرم. این فناوری نقش بسیار مهمی در کاهش زمان برای قطعات جایگزین ایفا می کند که تجهیزات حیاتی ارتش را دوباره عملیاتی میکند.

یکی دیگر از شرکتهای استرالیایی که بدنبال پیشرفت فناوری DED در بخش دفاعی است، AML3D میباشد. این شرکت اخیراً از فروش چاپگر Arcemy X-Edition 6700 WAAM به ارزش 673000 دلار به نیروی دریایی آمریکا خبر داده است. این دستگاه در آزمایشگاه ملی Oak Ridge در تنسی قرار خواهد گرفت و قرار است توانایی آن در تولید قطعات حیاتی بر اساس تقاضا برای پایگاه صنعتی زیردریایی نیروی دریایی، مورد ارزیابی قرار گیرد.

اخیراً نیروی دریایی ایالات متحده یک دستگاه هیبریدی DED و CNC را بر روی کشتی USS Bataan نصب کرده تا کاربرد تولید قطعات یدکی حیاتی و انجام تعمیرات اساسی در دریا را آزمایش کند.

DED برای صنایع پزشکی

متخصص فناوری AM در کره جنوبی بنام Insstek از سیستمهای DED پودر فلزی برای ساخت ساختارهای سطحی متخلخل ایمپلنتهایی مانند مفاصل زانو و کاپ استابولوم استفاده می کند که یکی از شناختهشدهترین کاربردهای پزشکی در زمینه پرینت پودر فلز یا PBF است. آنها ادعا میکنند که از طریق DED، قطعاتی با خواص مکانیکی عالی که الزامات تولید را برآورده می کنند با هزینه کمتر از طریق تولید هیبریدی، میسازند. کاپ را می توان با ساختار متخلخلی که رشد استخوان را تقویت می کند، تولید کرد. سایر کاربردهای پزشکی که از DED سود می برند: ارتوپدی، ایمپلنت های دندانی و ابزارهای جراحی هستند.

DED برای صنایع هوا فضا

در بخش هوا – فضا، پرینت فلزی DED به دلیل توانایی آن در ایجاد سازههای سبک وزن از مواد با ارزش بالا مانند تیتانیوم، با صرفهجویی بسیار در هزینههای مواد و ضایعات همراه شده است. همانطور که GNK Aerospace در مرکز عالی Aerospace AM با همکاری Northrop Grumman ایالات متحده نشان داد سازه هایی تا 2.5 متر با فناوری رسوب مستقیم انرژی قابل دستیابی هستند. علاوه بر اجزای ساختاری، DED همچنین برای تعمیر و نگهداری قطعات حیاتی پرواز مانند پرههای توربین استفاده میشود و در صنعت فضایی تحقیقات گستردهای انجام شده، جاییکه شرکتهایی مانند Relativity Space اخیراً اولین موشک تقریباً بطور کامل پرینتشده را پرتاب کردند. خلاصه اینکه، DED برای ساخت هر چیزی از آنتن گرفته تا مخازن سوخت و نازل موتور قابل استفاده است.

DED برای صنایع دریایی

برخی از بزرگترین قطعات ساخته شده توسط پرینترهای رسوب فلز را می توان در صنعت دریایی یافت. چاپگرهای DED اجزای موتوری بزرگی مانند Ramlab’s WAAMpeller، اولین پروانه چاپ سه بعدی تایید شده در جهان را تولید می کنند. این قطعه عظیم با پشتیبانی شرکتهایی مثل Promarin، Autodesk، Bureau Veritas و Damen از 298 لایه آلیاژ برنز آلومینیوم نیکل تشکیل و بر روی یک کشتی یدک کش در بندر دوردرخت هلند نصب شده است.

برترین پرینترهای سه بعدی فلزی رسوب مستقیم انرژی در بازار

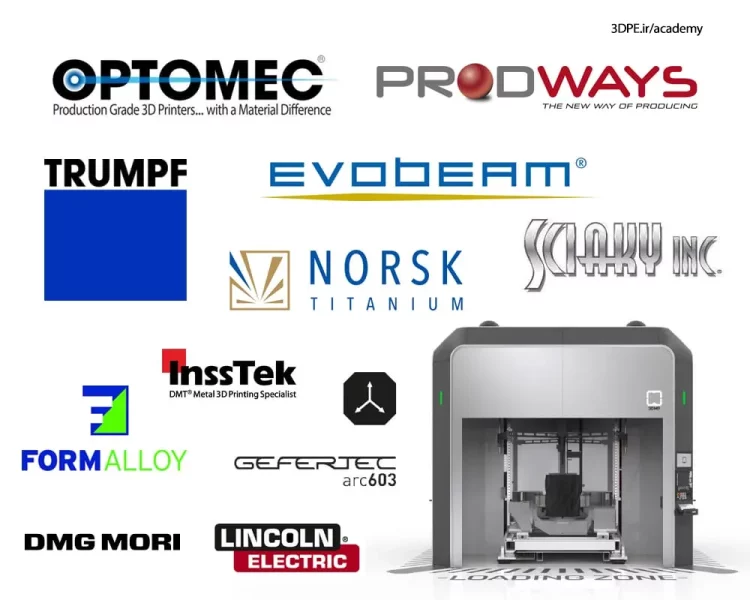

تعداد زیادی از تولیدکنندگان پرینترهای DED در بازار جهانی حضور دارند. مثلا برند BeAM سه مدل Magic 80 ،Modulo 250 و Modulo 450 را ارائه کرده که همگی از لیزر بعنوان منبع حرارتی بهره میبرد. از دیگر سازندگانی که دستگاههای DED مبتنی بر لیزر میسازند Trumpf، Optomec، FormAlloy، DMG Mori، InssTek و Relativity هستند. در مورد سیستمهای DED مبتنی بر پرتوی الکترونی، شرکت Sciaky نوعی فناوری بنامEBAM را تجاری کرده است؛ آنها پنج دستگاه و همچنین امکان تولید دستگاه سفارشی را ارائه می دهند. سازندۀ مطرح دیگر Evobeam GmbH است. تولیدکنندگان پرینترهای DED مبتنی بر قوس پلاسما عبارتند از Norsk Titanium، WAAM GEFERTEC، Prodwaysو Lincoln Electric .

بیایید نگاهی به مرتبطترین چاپگرهای سه بعدی DED تولید فلز در بازار امروز دنیا بیندازیم که به لیزر پودری، لیزر سیمی و رسوب انرژی پرتو الکترون سیمی تقسیم می شوند.

لیست چاپگرهای POWDER LASER ENERGY DEPOSITION : ته نشینی انرژی لیزر پودری

Optomec بیش از 20 سال تجربه در صنعت روکش لیزری دارد. نام فناوری آنها برای پودر DED، شکلدهی شبکه مهندسی شده لیزری (Laser Engineered Net Shaping:LENS) است و هفت دستگاه یافت دارند. کوچکترین سیستم، CS250 است که برای دانشگاهها، محققان و توسعهدهندگان پودر فلز با حجم ساخت 250×250×250 میلیمتر و حداکثر جرم قطعه 23 کیلوگرم مناسب است. این سیستم میتواند به 3، 4 یا 5 محور حرکت و همچنین کنترل جوی بی اثر برای پردازش پودر واکنشی مانند تیتانیوم و آلومینیوم مجهز شود.

اندازه نقطه لیزر CS250 قابل تنظیم است و با یک لیزر دایود استاندارد 500 وات ارائه میشود، اما میتوان آن را تا 2000 وات و همچنین یک لیزر درجه یک برای پردازش مواد بازتابنده ارتقا داد. مانند سایر سازندگان، Optomec نیز موتور چاپ لنز خود را بعنوان کیت فناوری برای یکپارچه سازی ماشین ابزار CNC شخص ثالث ارائه می دهد. پودرهای خوراک موجود عبارتند از تیتانیوم، نیکل، فولاد ابزار، فولاد ضد زنگ، مواد نسوز، کامپوزیت ها، کبالت، آلومینیوم و مس.

DMG Mori Lasertec DED Hybrid

us.dmgmori.com/products/machines/additive-manufacturing/powder-nozzle/lasertec-125-ded-hybrid

DMG Mori، سازنده ژاپنی-آلمانی اخیرا سری Lasertec از دستگاههای فرز CNC هیبریدی با پرینتر DED را تولید می کند. سری Lasertec شامل Lasertec 65، 125، 3000 و 6600 میشود. مدل 125 پرچمدار این سری بوده و هدف تولید قطعات بزرگتر یا کوچکتر است.

هر یک از این دستگاهها دارای یک اکسترودر کواکسیال 5 محوره برای رسوب مواد فلزی هستند و هر کدام با یک لیزر فیبر 3000 وات ارائه می شوند، به استثنای 6600 که توان لیزر پیش فرض را به 2000 وات کاهش می دهد. آنها طیف گسترده ای از مواد فلزی را پشتیبانی می کنند. از فولاد ضد زنگ و ابزارآلات گرفته تا آلیاژهای نیکل و مس، کبالت کروم و برنز. در سال 2022، این شرکت یک لیزر رنگ آبی جدید توسعه یافته برای ماشینهای هیبریدی اضافه کرد. این نوع لیزر جذب بهتری را ارائه می دهد؛ مثلا، پردازش مس خالص را امکان پذیر میکند.

DMG Mori با توانایی تولید قطعات به طول نزدیک به چهار متر (در 6600)، سری Lasertec را در ساخت و تعمیر قطعات در صنایع پرتقاضا هدف قرار داده است. با راهحلهای دیجیتالیسازی یکپارچه، ماشینها در زمینههای هوافضا، نفت و گاز، انرژی و مهندسی به بازار عرضه شده اند.

پرینتر Trumpf TruLaser Cell 3000

trumpf.com/en_US/products/machines-systems/laser-welding-systems-and-the-arc-welding-cell/trulaser-cell-3000

سازنده ماشینهای صنعتی آلمانی، ترومف، مجموعهای از محصولات رسوب لیزری پودری یا رسوب فلز لیزری (LMD) را ارائه میدهد. TruLaser Cell 3000 برای قطعات کوچک و متوسط بهینه است و با دستگاه لیزر 5 محوره با دقت بالا می تواند بطور دقیق جوش داده و در 2D یا 3D برش دهد. حداکثر توان لیزری آن 8000 وات است و دارای محدوده حرکتی X، Y و Z به ترتیب 800، 600 و 400 میلیمتر است.

Trumpf همچنین Trulaser Cell 7040 را با عملکردهای تقریباً مشابه اما برای مشاغل بزرگتر و همچنین بسته فناوری DepositionLine ارائه میدهد. این بسته یک منبع پرتو لیزر مبتنی بر دیسک یا دیود، تغذیه پودر، نازل و اپتیک برای مقاومسازی ماشینهای شخص ثالث با قابلیت DED ارائه میکند.

پرینتر BeAM Modulo 400

تولیدکننده فرانسوی پرینترهای سه بعدی فلزی صنعتی، AddUp بخاطر ماشینهای همجوشی بستر پودری لیزری خود شناخته شده است. با این حال، شرکت مکمل آنها BeAM دو دستگاه DED پنج محوره نیز ارائه می دهد: Modulo 400 و Magic 800. با هدف تولید افزودنی، سری 400 دارای لیزر 2000 وات، حجم ساخت 650400–400 میلیمتر است و میتواند بین دو نازل با اندازه های مختلف برای بهینهسازی سرعت ساخت جابجا شود: از نازل رسوب دهی 10 ولت برای ویژگیهای کوچک استفاده کنید و در عرض چند ثانیه به نازل 24 ولتی سریعتر برای بخشهای عظیم بروید.

Magic 800 دارای حجم ساخت حتی بزرگتر در 1200-800-800 میلیمتر است، با وات لیزر 2000 و همان سیستم نازل دوگانه برای تولید سریع. هر دو دستگاه همچنین امکان ساخت پودرهای واکنشی را در فضای گاز بی اثر ارائه میدهند و می توانند موادی از جمله تیتانیوم، فولادهای ضد زنگ و فولادهای ماراژینگ و همچنین آلیاژهایی از جمله اینکونل، هاستلوی و غیره را پردازش کنند.

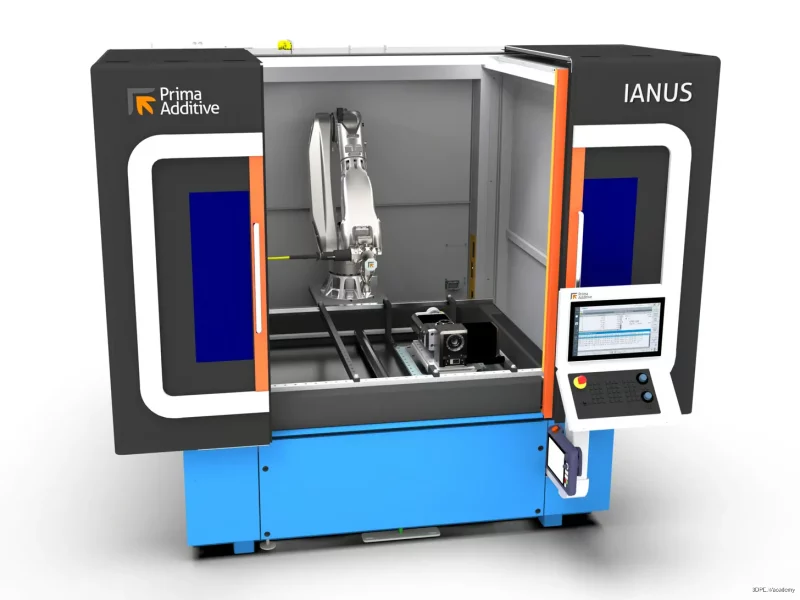

چاپگر Prima Additive Ianus Cell

primaadditive.com/en/technologies/direct-energy-deposition

برند «پریما ادیتیو»، سه راه حل DED ارائه می دهد که از نظر اندازه متفاوت هستند و همچنین یک کیت DED متناسب با دستگاههای CNC شخص ثالث هم دارد. سیستم چند فرآیندی Ianus Cell مبتنی بر یک بازوی روباتیک مجهز به نازل DED است. ممکن است کوچکترین دستگاه باشد، اما هنوز دارای حجم کاری 1600-1200-700 میلیمترست. مشتریان یک لیزر فیبر 2000 واتی دریافت میکنند و میتوانند بین 6 تا 8 محور یکپارچه انتخاب کنند و با جابجایی بین هدها، دو فرآیند لیزر مختلف را در یک دستگاه انجام دهند. علاوه بر تولید افزودنی، جوشکاری لیزری یا سخت شدن را می توان در همین فرآیند بدست آورد.

ماشینهای بزرگتر پریما، Laserdyne 811 و Laser Next 2141 میتوانند به ترتیب تا 3000 وات و 6000 وات تولید لیزری انجام دهند. این سری محصول بر کاربردهای صنعتی و تحقیقاتی تعمیر قطعه، پوشش یا تولید قطعه سفارشی متمرکز هستند.

پریما مجموعه ای از پودرهای فلزی از جمله فولادها، نیکل، کروم کبالت، مس و آلیاژهای تیتانیوم را ارائه می دهد (اگر دستگاه دارای پیکربندی محفظه گاز خنثی باشد).

نیکون Lasermeister 102A

ngpd.nikon.com/en/product/laser-processing-machine/lasermeister100a.html

تعجب کردید نه؟! نام قدیمی و مشهوری از ژاپن که دوربینهای عکاسی نوستالژیک زیادی ساخته، حالا با ورود به بازار تولید مواد افزودنی به نام جدیدی تبدیل شده است. آنها سال 2022 با دستگاه Lasermeister 100A، یک سیستم مدلسازی 3 محوره با اندازه کوچکتر در مقایسه با سایر ماشینهای موجود در این لیست وارد بازار شدهاند. بروزترین نسخه، Lasermeister 102 A، که یک سیستم 5 محوره است، دارای حداکثر ابعاد پردازش ⌀150-150 میلیمتر است که فقط برای قطعات کوچک و رقابت مستقیم با ماشینهای PBF کوچکتر منطقیست. با این حال، فرآیند DED مبتنی بر پودر آن امکان ساخت و هیبریدی بسیار آسانتر را فراهم و قطعه از پیش ساخته شده یا آسیبدیده به سادگی در دستگاه قرار میگیرد.

بعنوان یک ماشین پردازش نوری، این سیستم همچنین علامت گذاری، جوشکاری و حتی ذوب مجدد قطعات را برای دستیابی به سطوح براقتر امکان پذیر می کند. در حال حاضر، نیکون آلیاژ تیتانیوم، فولاد ضد زنگ، فولاد پرسرعت و آلیاژهای مبتنی بر نیکل را برای پردازش ارائه می دهد.

لیست پرینترهای WIRE LASER BEAM ENERGY DEPOSITION : رسوب انرژی پرتو لیزر سیمی

تولیدکننده دیگری که DED در مقیاس کوچک ارائه می دهد Meltio با چاپگر سه بعدی DED فلزی M450 است که با سیم تغذیه میشود. پاکت چاپ آن 145*168*390 میلیمتر است که در مقایسه با سایر دستگاههای DED بسیار کوچک به حساب میآید. اما این دستگاه یک سیستم جذاب برای تحقیق، توسعه و همچنین متخصصانی است که بدنبال ورود به تولید افزایشی DED هستند. دقت کنید که این محصول یک چاپگر سه بعدی منفرد است و هیچ قابلیت پردازش لیزری دیگری مانند ماشینهای ترکیبی شرکتهای دیگر لیست ما ندارد. البته، Meltio کیت یکپارچهسازی Meltio Engine را برای نصب بر روی ماشینهای فرز CNC یا سکوهای بازوی روباتیک ارائه میدهد که محدودیتهای اندازه M450 را حذف می کند.

با حداکثر توان خروجی لیزر 1200 وات ارائه شده توسط 6 لیزر دیود جداگانه متمرکز بر سیم تغذیه کواکسیال، دستگاه میتواند طیف گستردهای از سیمهای جوشکاری از جمله فولاد، نیکل، تیتانیوم و اینکونل را پردازش کند که همگی از گاز بی اثر بهره می برند. حفاظت از حوضچه مذاب، قابلیت استفاده از سیمهای جوش استاندارد صنعتی، یکی دیگر از عوامل کاهش هزینه برای این دستگاه کوچک است.

چاپگر Aconity 3DMetalWire

https://aconity3d.com/products/3d-metal-wire

چاپگر فلزی مبتنی بر سیم لیزری 3DMetalWire Aconity دارای حجم ساخت Ø400*780 میلیمتر است که آنرا برای تولید قطعات با اندازه متوسط ایدهآل می کند. لیزر فایبر تک حالته 1200 وات به یک ربات 6 محوره متصل شده که برای انعطاف پذیری بالا و پیچیدگی قطعات بصورت هماهنگ با یک میز چرخشی 2 محوره کار می کند.

این دستگاه همچنین حالت پیش گرمایش تا دمای 500 درجه سانتیگراد را برای کاهش تنش حرارتی قطعات ساخته شده از فولاد ضد زنگ، اینکونل و حتی مواد اولیه سیم تیتانیوم ارائه می دهد، به این معنی که جو گاز بی اثر نیز امکان پذیر است.

پرینتر فلزی Chiron AM Cube

chiron-group.com/products/am-cube

Chiron’s AM Cube که برای بخش خودرو، مهندسی مکانیک و انرژی طراحی شده، یکی دیگر از چاپگرهای سه بعدی همهکاره است که میتواند بمنظور ساخت، تعمیر و پوشش قطعات با قطر تا 1 متر استفاده شود.

سرنازل رسوب را می توان در اواسط فرآیند تغییر داد تا نیازهایی مانند کیفیت سطح بالا یا پوشش داخلی و خارجی را برآورده کند و امکان استفاده از مواد اولیه سیم و پودر را در مراحل مختلف تولید یک قطعه فراهم می کند. دستگاه را میتوان برای 3، 4 و 5 محور پیکربندی کرد و نظارت بر فرآیند را برای کنترل کیفیت بهبود یافته ارائه می دهد.

Mitsubishi Electric : میتسوبیشی الکتریک

mitsubishielectric.com/news/2022/0224.html

در ماه مارس سال 2023، میتسوبیشی الکتریک از عرضه چاپگر سه بعدی فلزی لیزر سیمی AZ600 خبر داد. این دستگاه در دو نوع عرضه می شود که از نظر قدرت لیزر با مدل F20 دارای یک نوسانگر 2000 وات و F40 دارای نوسانگر 4000 واتی است.

چاپگر 5 محور حداکثر اندازه قطعه کار Ø500×500 میلیمتر را در حداکثر وزن 500 کیلوگرم فراهم و برای تعمیرات، ساخت و نگهداری بخشهای خودرو، هوافضا و دریایی طراحی شده است. در ویدئوی تبلیغاتی میتسوبیشی الکتریک، مزایای پرینت پرههای توربین روی یک قطعه فلزی مدور از پیش ساخته با دستگاه AZ600 DED و کاهش مصرف مواد، کیفیت بهتر سیم فلزی نسبت به بستر پودر فلز، زمان کوتاه ساخت، استحکام بالا، آلیاژ ترکیبی و … برجسته شده است.

لیست پرینترهای WIRE ELECTRON BEAM ENERGY DEPOSITION : رسوب انرژی پرتو الکترون سیمی

با چندین دهه تجربه در پردازش پرتو الکترونی، برند «پرو-بیم» یک چاپگر سه بعدی فلزی PBF و همچنین سری PB WEBAM (تولید افزودنی پرتو الکترون سیمی) را توسعه داد. پرتو الکترونی قدرتمند 10.000 واتی و حجم ساخت بزرگ 1370 در 1260 در 1115 میلیمتر آن برای تولید سریع قطعات بسیار بزرگ مناسب است.

با توجه به ماهیت فرآیند پرتو الکترونی و محیط خلاء خنثی، امکان پردازش فلزات واکنشپذیر مانند تیتانیوم را علاوه بر اینکونل، مس، فولاد و فلزات نسوز فراهم می کند. این قطعه حتی می تواند از چندین ماده با جابجایی بین مواد اولیه سیمی که قطر استاندارد 0.8 میلیمتری دارند، تشکیل شود.

چاپگر فلزی Sciaky EBAM 110

sciaky.com/additive-manufacturing/industrial-metal-3d-printers

Sciaky Inc ، سازنده آمریکایی، پرینترهای سه بعدی پرتوی الکترونی سیمی بسیار بزرگ میسازد (electron beam additive manufacturing:EBAM). کوچکترین دستگاه آنها، EBAM110، هنوز هم دارای یک پاکت کاری چشمگیر 1778-1194-1600 میلیمتر است.

کارکرد در محیط خلاء به دلیل پرتو الکترونی بعنوان منبع انرژی در این دستگاه الزامیست. گزینههای متریال سیمی شامل تیتانیوم، اینکونل، تانتالیوم، تنگستن، نیوبیم، فولادهای ضد زنگ، zircalloy و آلیاژهای مس-نیکل است.

FAQ – پرسش های متداول چاپ سه بعدی DED

در فناوری DED از چه متریالی استفاده می شود؟

دو نوع دسته بندی متریال بصورت رشته فلز با قطر 1 تا 3 میلیمتر و پودر فلز با اندازه 50 تا 150 میکرون در این فناوری بکار میرود. طیف گسترده ای از مواد فلزی را میتوان در فرایند DED بکار برد: از جمله تیتانیوم، آلومینیوم، تنگستن، فولاد ضدزنگ، سوپرآلیاژهایی مثل اینکونل، تانتال … و البته برخی متریال های خاص دیگر هم مثل سرامیک و پلیمرها در حال توسعه هستند.

اندازۀ قطعات چاپی در DED چقدر است؟

از DED میتوان برای ساخت و تعمیر قطعات فلزی یکپارچه تا پهنای 6 متر استفاده کرد که قطعا از بزرگترین اندازههای پرینت سه بعدی حال حاضر دنیا محسوب میشود.

رزولوشن سطح DED چطور است؟

فناوری رسوب هدایت شده انرژی، راهکار خوبی برای ایجاد و تعمیر قطعات بزرگ فلزی است. با این حال، از آنجا که دستگاههای DED مقداری از کیفیت را فدای سرعت می کنند، وقتی به هندسه داخلی بسیار پیچیده و سطوح بسیار خارجی صاف نیاز داشته باشید، استفاده از آن ریسکپذیر میشود و شاید فرآیند ماشینکاری هم نتواند بازدهی لازم را برای شما فراهم کند. برای چنین قطعاتی که اندازه بزرگی ندارند همان روش بستر پودر فلز، بهتر و دقیقتر است.

چگونه از DED برای تعمیر قطعات استفاده میشود؟

چاپ DED می تواند لایه های فلزی را بر روی قطعات فرسوده یا خراب اضافه کند تا طول عمر آنها را افزایش دهد و آنها را قابل استفادۀ مجدد کند. پرینت3بعدی DED تدریجا جایگزین روشهای مرسوم تعمیر قطعات خواهد شد. چون فرایندی اتوماتیک است و سطح بالایی از کنترل و تکرارپذیری را فراهم می کند که این امر بویژه برای قطعات پیچیده و دارای جزئیات زیاد اهمیت دارد. هماکنون از این فرایند برای کاربردهایی مانند تعمیر پرهها یا پروانههای توربین استفاده می شود.

از آنجا که DED می تواند روی قطعات موجود کار کند، برای افزودن ویژگیهای اضافی به قطعات ایدهآل میباشد. وجود بازوی چند محوره و پیشرفت نرم افزار امکان ساخت اشکال پیچیدهتر را فراهم کرده، بویژه وقتی که افزودن ویژگیها توسط تکنیکهای مرسوم گران باشد. DED همچنین بواسطۀ امکان تغییر متریال در حین چاپ، اجازۀ استفاده از چندین فلز را میدهد: در چنین حالتی، برای انجام یک چاپ موفق باید ملاحظات مهمی را در مورد طراحی و ویژگیهای پیوندی فلزات غیر مشابه در نظر گرفت.

چاپ DED برای چه صنایعی مناسب است؟

مشتریان این فناوری در زمینه های مختلفی مانند هوافضا، خودروسازی، گاز، نفت، معادن، صنایع نظامی و دانشگاهی فعالیت می کنند.

آیا تولید قطعات نهایی با DED 3D Printing امکانپذیر است؟

DED میتواند قطعاتی مشابه با فلزکاری سنتی تولید کند. مثلا برای تولید قطعاتی که با ابزارآلات معمولی کند یا هزینهبر محسوب میشوند، عاقلانه است از DED بهره ببریم. فناوری رسوب فلز بمنظور تولید قطعات فلزات گرانقیمت و سخت بافت، ایدهآل است؛ در نتیجه به تولید اقلامی مانند بستها، مخازن، دندهها و سایر قطعات نهایی مورد استفاده در زمینۀ هوافضا، نیروی دریایی و خودروسازی کمک شایانی میکند.

تفاوت پرینت فلزی DED با ریختهگری فلز چیست؟

درحالیکه این فرایند منجر به طراحی بهتر محصول، صرفهجویی در زمان و کاهش هزینه میشود، بدلیل قیمت بالای دستگاه DED و نیاز به پرداخت نهایی، جایگزین تولید انبوه ریختهگری فلزی نیست.

امیدواریم از خواندن این مطلب لذت برده و اطلاعات مفیدی درباره روشهای نوین چاپ سه بعدی متریال فلز کسب کرده باشید. لطفا نظرات و اطلاعات تکمیلی درباره پرینت DED یا فناوریهای مشابه را به اسم خودتان در بخش کامنتیگ پایین صفحه مطرح کنید.

رفرنسهای مطلب

- aniwaa.com

- optomec.com/press-coverage

- grobgroup.com/en/products/product-range/additive-manufacturing

- meldmanufacturing.com/technology-overview

- sciaky.com/additive-manufacturing/what-is-ded-3d-printing

- all3dp.com/1/directed-energy-deposition-ded-metal-3d-printing-guide

- pro-beam.com/en/systems/plantengineering

- nikon.ampower-academy.com

متشکرم