فهرست مطلب

Toggleفناوری Cold Spray یا دیپوزیشن سوپرسونیک (فراصوت) ذرات فلز دهههاست بعنوان یک فرایند پوششدهی در صنعت مورد استفاده قرار می گیرد، به زودی تحت نوعی تکنولوژی تولید افزایشی فلز یا AM: Metal Additive Manufacturing: Metal 3D printing – برای چاپ سریع نمایه قطعات (نزدیک به شکل نهایی) بکار خواهد رفت.

سازمان تحقیقات و فناوری TWI از سال 2003 در حال توسعۀ فناوری Cold Spray است و منابع قابل توجهی را برای کشف توانایی های این شیوۀ تولید افزایشی سرمایه گذاری کرده است. این شرکت از سال 2015 تاسیسات عظیمی را برای آخرین سیستم پاشش سرد، به بهرهبرداری رسانده است.

هدف نهایی این است تا از تکنیک چاپ3بعدی «کُلد اسپری» بعنوان روشی برای تولید افزایشی در کنار شیوه های دیگر یا راهی برای ترمیم و تغییر خصوصیات سطح قطعات در حال استفاده، بکار رود.

مبانی چاپ سه بعدی پاشش سرد فلز یا Cold Spray

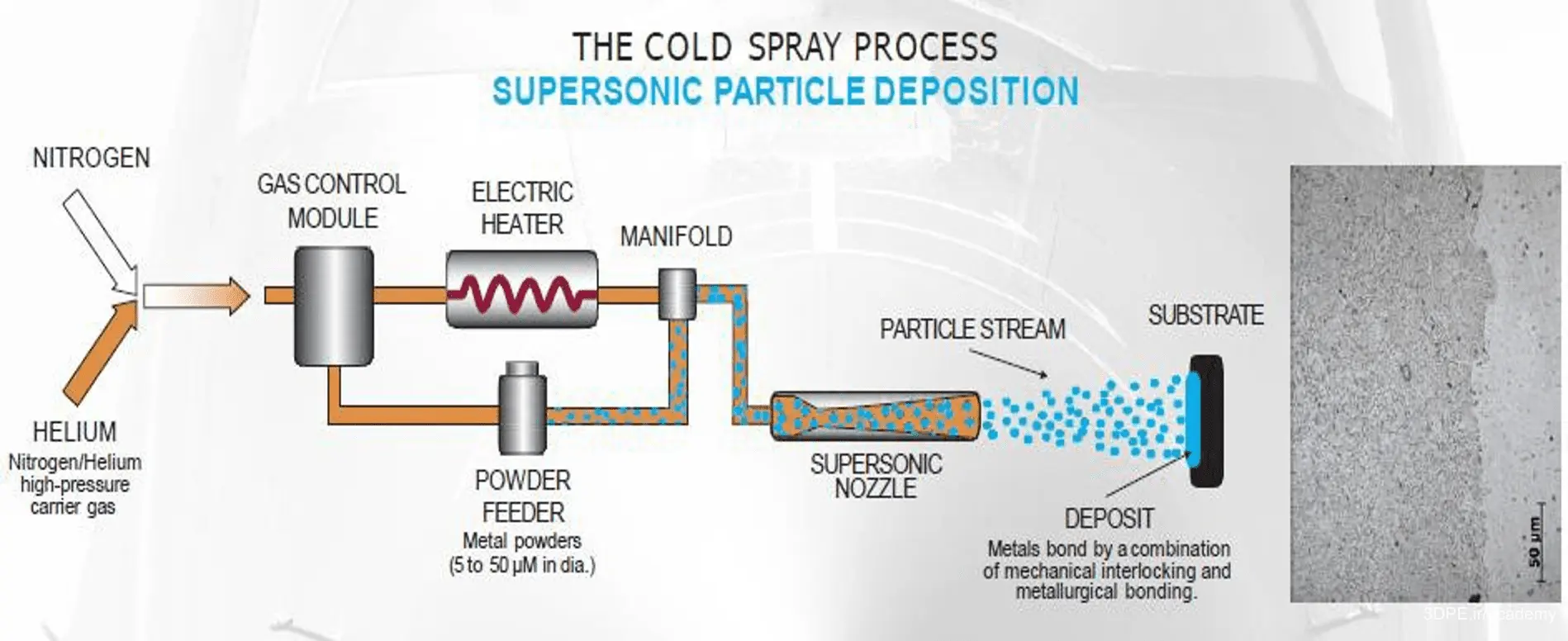

پاشش سرد، نوعی رسوبسازی متریال پودری روی بستر از طریق گاز تحت فشار و معمولاً با سرعت مافوق صوت است. گاز مورد استفاده معمولاً نیتروژن یا هلیوم است که در فشار 70 بار و دمای 1100 درجۀ سانتیگراد قرار میگیرد.

بخش «سرد» در نام این فرایند به این واقعیت اشاره دارد که پودرهای مورد استفاده ذوب نمی شوند؛ بلکه، شتاب بسیار بالا روی پودر اثر می گذارد و آنرا نرم می کند و باعث ایجاد یک پیوند متالوژیک با لایۀ زیرین میگردد.

اندازۀ نقطه (spot size) در تکنیک پاشش سرد حدود 4 میلیمتر بزرگ تر از سایر فناوری های تولید افزایشی مبتنی بر پودر است. بنابراین، این روش بهترین گزینه برای افزودن ویژگی های نهایی، مانند سوراخ ها و قلاب ها، به قطعات است و نیازی به ایجاد اشکال پیچیده بر اساس مدل های CAD نیست.

مزایای تکنیک پاشش سرد فلز

فرایند پاشش سرد از چند جنبه میتواند هزینه و زمان را در مقایسه با روشهای متداول تولید کاهش دهد:

- عدم نیاز به منطقۀ متاثر از حرارت (HAZ) در لایه های روی بستر.

- عدم نیاز به استفاده از اتمسفر محافظ در زمان کار با آلیاژهای آلومینیوم و تیتانیوم.

- از طریق استفادۀ بهینه از متریال و تولید قطعه نزدیک به شکل نهایی و عدم استفاده از قالب باعث کاهش اتلاف متریال می شود.

- تولید محدود یا بازسازی و تعمیر قطعات یدکی فلزی آسیب دیده، مقرون به صرفه میشود.

- به منظور متناسب سازی عملکرد، متریال را بهینه کرده و از متریالهای درجهبندی شده یا غیرمشابه در یک قطعۀ واحد استفاده می کند.

- این فرایند می تواند نسبت به نیازها تنظیم شود و بسته به نوع کاربرد، اولویت به نرخ رسوب و ضخامت یا تراکم رسوب داده شود.

از دیگر مزایای تکنیک پاشش سرد می توان به سازگاری با متریال حساس به گرما، تنش های حرارتی اندک و توانایی کار در محیط باز اشاره کرد. از معایب آن می توان محدودیت هندسۀ قطعات، تراکم داخلی و دقت پایین و شکنندگی زیاد متریال را نام برد.

در ادامه مروری دقیقتر بر فناوری پرینت سه بعدی فلز به روش Cold Spray خواهیم داشت:

شیوۀ کار، قابلیت های هندسی، متریالهای سازگار، عوامل اقتصادی، کاربردها و وضعیت تجاری کنونی.

اسپری سرد میتواند مخلوطی از ذرات فلزی و غیرفلزی ایجاد کند تا با برخورد بالستیک بر روی یک بستر، یک پوشش یا ساختار مستقل ایجاد نمایند. فرآیند اسپری سرد برای پوششهای مقاوم در برابر خوردگی (روی و آلومینیوم)، ترمیم و تعمیر ابعادی (نیکل، فولاد ضد زنگ، تیتانیوم و آلومینیوم)، پوششهای مقاوم در برابر سایش (کاربید کروم – نیکل کروم، کاربید تنگستن – کبالت و … مس تنگستن)، محافظ تداخل الکترومغناطیسی (EMI) از اجزا و ساختارها، پوششهای مواد متفاوت با استحکام بالا برای راهحلهای تولیدی منحصربهفرد، و تعمیر میدانی اجزا و سیستمها.

استفاده از پاشش سرد بجای اسپریهای حرارتی مزایای زیادی دارد، از جمله:

- ورودی حرارت بسیار کم بدون “منطقه متاثر از گرما”

- میتوان به خواص ساختاری دست یافت

- بدون محدودیت واقعی در ضخامت رسوب

- راندمان سپرده بالا معمولاً > 80٪

- استحکام باند > 10 ksi [68 مگاپاسکال]

- مقاومت پوشش > 40 ksi [275 مگاپاسکال]

- تخلخل معمولا کمتر از 1%

- ریزساختار و خواص پودر حفظ شده است

- بدون تشکیل اکسید، تجزیه آلیاژ، به دام

- افتادن محصول احتراق

- تنشهای پسماند فشاری در پوشش، بجای کشش.

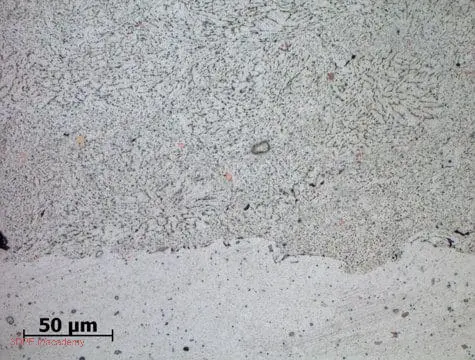

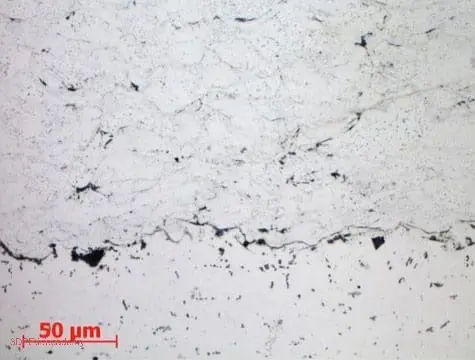

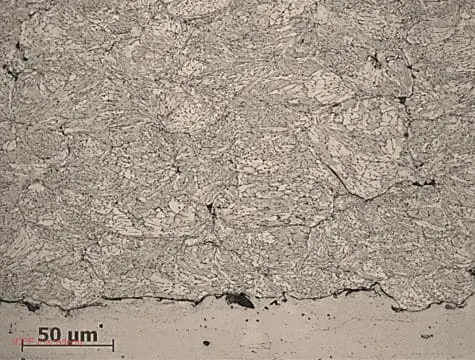

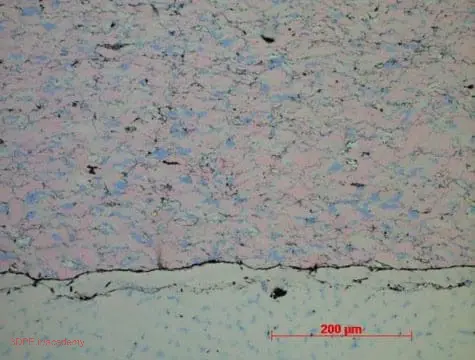

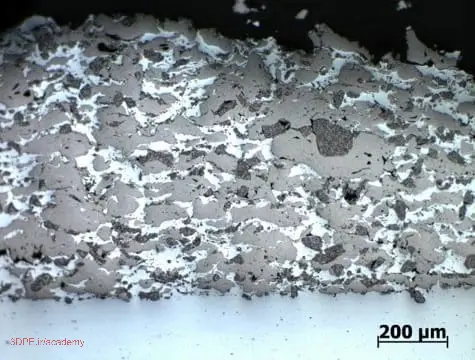

اسپری سرد برخی از ویژگی های ریزساختاری جذاب را ارائه میدهد:

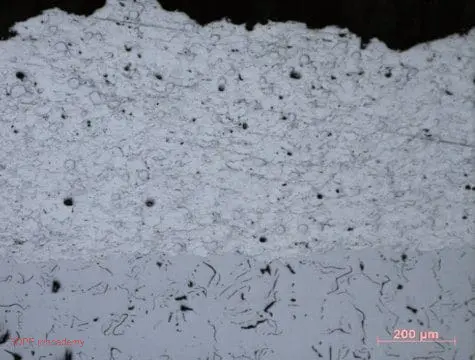

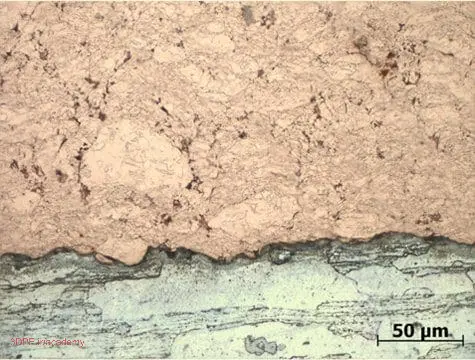

از آنجاییکه فرآیند بسرعت انجام می شود (<1 ثانیه)، عملاً زمانی برای اکسیداسیون ذرات یا تبدیل فاز وجود ندارد، حتی اگر از هوا بعنوان گاز حامل استفاده شود، یا ذره را در معرض دمای بالا قرار دهیم. پوششها نشانههایی از تبلور مجدد دینامیکی واقعی و تشکیل نانو دانهها در فصل مشترک ذرات-ذره را نشان میدهند. پوششها عموماً دارای چگالی نابجایی بالا و در نتیجه سختی مشابه یا بالاتر نسبت به آلیاژ پایه هستند.

بنابراین، پوششها نیز بطور کلی دارای شکلپذیری بسیار کمتری نسبت به فلز پایه هستند، با این حال، اسپری سرد فشار بالا می تواند شکل پذیری 3-5٪ یا بیشتر داشته باشد. ورودی گرمای اسپری سرد به یک بستر را میتوان به حداقل رساند و نشان داده شده است که هیچ منطقه متاثر از حرارت قابل اندازه گیری (HAZ) در بسترهای آلیاژهای آلومینیوم مانند 7075 ایجاد نمیکند.

فیزیک و متالورژی پرینت سه بعدی اسپری سرد

با استفاده از سرعت ذرات بسیار بالا، میتوانید پوششهای فلزی ایجاد کنید که بسته به مواد رسوبشده، دو تا ده برابر قویتر از پوششهای اسپری حرارتی معمولی هستند. تغییر مرحلهای در عملکرد نتیجه تغییر از درهم تنیدگی عمدتاً مکانیکی به پیوند عمدتاً متالورژیکی است که ناشی از درجه بالایی از تبلور مجدد در سطح مشترک ذرات بسیار تحت فشار است. هر چه میزان تبلور مجدد در سراسر مرزهای ذرات بیشتر باشد، خواص پوشش به برآورده کردن ارزشهای تئوریک مواد فرفورژه نزدیکتر می شود.

شیوۀ کار فناوری چاپ سه بعدی کولد اسپری

Cold Spray از گاز حاملِ تحت فشار برای شتاب بخشیدن به پودر فلز استفاده می کند تا پودر از طریق یک نازل بسمت خارج دپوزیت شود. وقتی ذرات پودر فلز با سطح قطعه برخورد می کنند، انرژی جنبشی بالا موجب تغییر شکل پلاستیک شده و باعث ایجاد همبندی مکانیکی و پیوند متالورژیکی می گردد. در طی این فعل و انفعال مقداری گرما تولید می شود، اما آن اندازه نیست که موجب ذوب متریال شود. این ویژگی منحصر به فرد پاشش انجمادی، که بعنوان یک فرایند حالت جامد شناخته می شود، کار با فلزاتی را که سریع مستعد ترک خوردگی هستند امکان پذیر میسازد. فرایند حالت جامد همچنین امکان چاپ در فضای باز بدون اکسیداسیون بیش از حد را فراهم میکند.

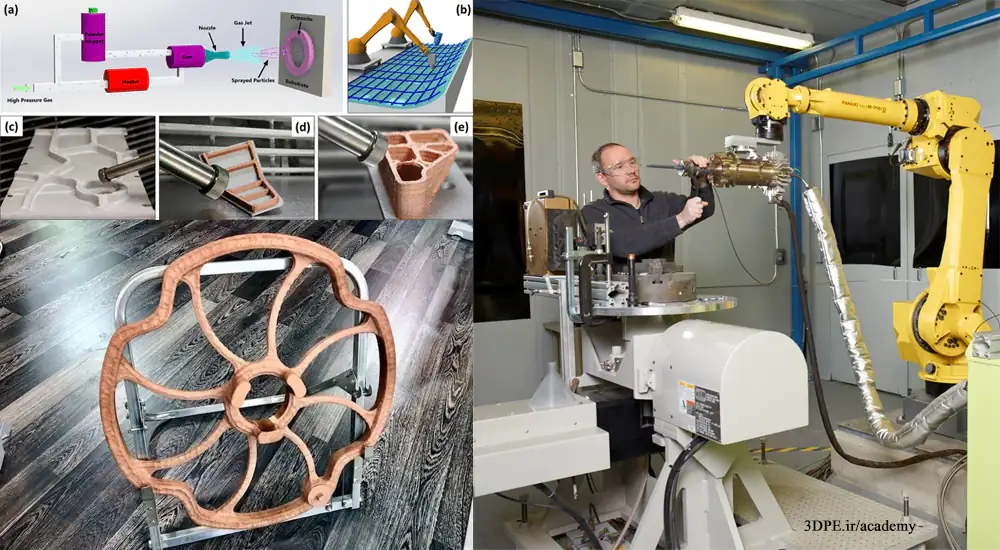

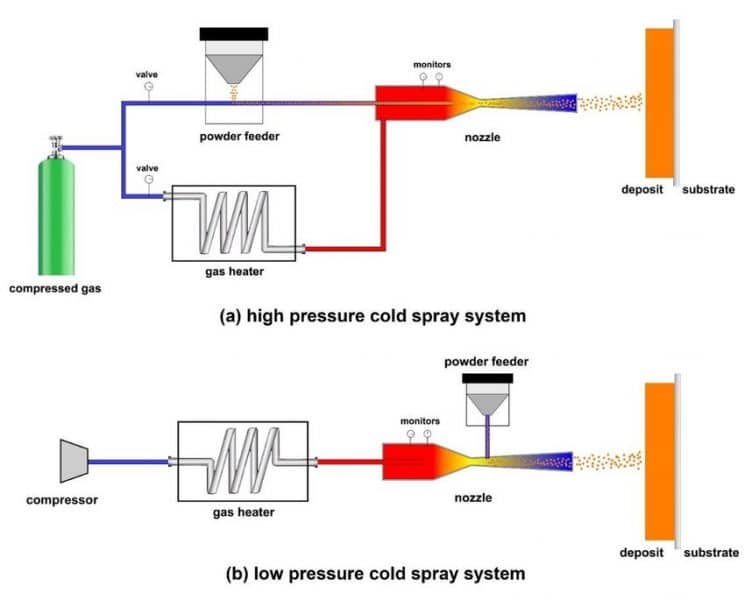

همانطور که در تصویر بالا مشاهده می کنید، دو طراحی اصلی- کمفشار و پُرفشار- برای سیستم cold spray وجود دارد. سیستمهای پُرفشار میتوانند پودر را با سرعت بیشتری اسپری کنند (800-1400 متر در ثانیه در مقایسه با 300-600 متر در ثانیه در سیستم های کمفشار) و این امر کار با متریالهای سنگینتر و دارای شکلپذیری پایینتر مانند آلیاژهای فولاد و تیتانیوم را امکانپذیر میسازد. سیستمهای کمفشار- که برای پردازش فلزات سبکتر و شکلپذیرتر مانند آلومینیوم و مس استفاده میشوند- از هوای محیط بعنوان پیشرانه استفاده مینمایند، درحالیکه سیستمهای پرفشار معمولاً به گازهای سبکوزن مانند نیتروژن یا هلیوم نیاز دارند. سیستمهای پرفشار پیچیدهتر و گرانتر هستند اما نرخ رسوب بالاتری در تولید خواهند داشت.

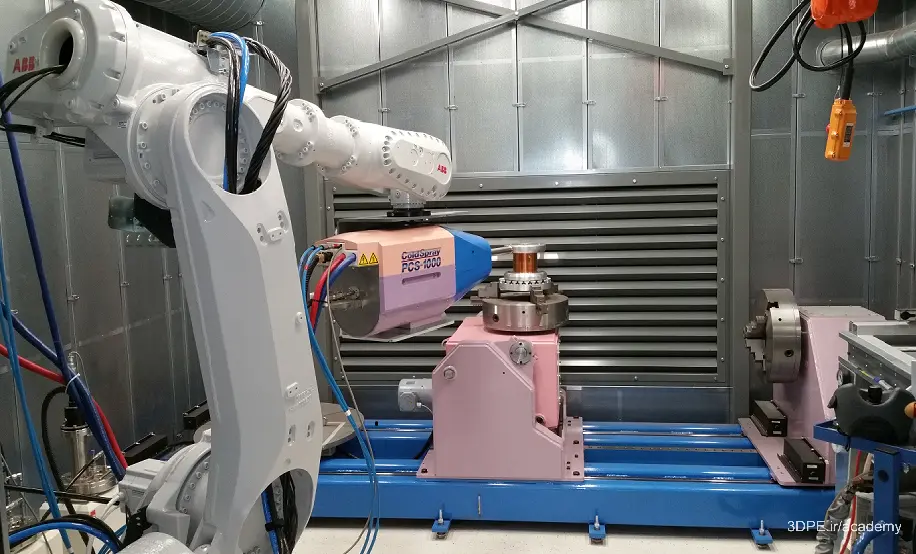

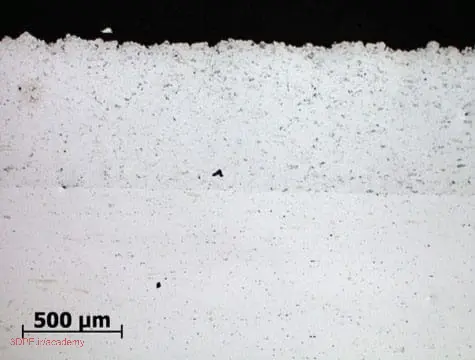

همانطور که گفتیم از روش پاشش پودر فلز یا Cold Spray سالیان زیادی برای فرایند پوششدهی استفاده میشد و اکنون در چاپ سه بعدی برای تولید قطعات بزرگ و کامل به کار می رود. این امر با نصب سخت افزار Cold Spray بر روی یک حائل جرثقیلی متحرک انجام میشود تا فرایند رسوب هدایت شود یا با ثابت کردن نازل قطعه جابجا شود. در برخی موارد، از هر دو روش برای دستیابی به راحتی و آزادی بیشتر استفاده میشود. مکانیکهای موقعیتدهی همراه با سرعت چاپ، اندازۀ نازل و استراتژی مسیرابزار از مهمترین فاکتورها در تعیین تراکم (95 تا 99 درصد) و هندسههای امکانپذیر از طریق Cold Spray هستند.

قابلیتهای طراحی/ هندسی چاپ ColdSpray

با توجه به تاریخچۀ کوتاه روش پاشش سرد بعنوان فرایند تولید افزایشی، قابلیت های هندسی هنوز در حال بررسی و توسعه هستند. همانطور که گفته شد، محدودیت های کلیدی در این فرایند وجود دارد که هندسه های قابل چاپ را معین می کند.

اندازه و مقیاس: Cold Spray، همانند فرایندهای تولید افزایشی مبتنی بر سیم فلزی، ذاتاً برای قطعات بزرگ قابل ارتقاء است. از آنجا که به محیط چاپ خنثی نیازی نیست، به غیر از ابزار کنترل حرکت، هیچ محدودیتی در اندازۀ قطعۀ تولیدی وجود ندارد. در زیر تصویری از سیستم حائل جرثقیلیِ سه محورۀ Titomic با قابلیت چاپ قطعات تا 9 x 3 x 1.5 متر را مشاهده می کنید.

وضوح: رزولوشن یا وضوحِ فرایند پاشش سرد به قطر نازل و گستردگی و غلظت اسپری وابسته است. اکثر سیستمها عرض رسوب حدود 3 تا 20 میلیمتر دارند. بیشترین مقدار در این بازه مربوط به سیستم هایی است که از نازل های بزرگ با نرخ رسوب بالا استفاده می کنند، مانند چاپگر3بعدی Titomic که در تصویر بالا نشان داده شده است.

دقت: وضوح، در کنار دقت +/- یک تا سه میلیمتر برای اکثر قطعات، باعث می شود که پاشش سرد به فرایند تولید تقریباً نهایی محدود شود. تمام سطوح صاف یا متراکم در نهایت باید ماشینکاری شوند.

گوشه ها: تکنیک چاپ پاشش سرد نمی تواند گوشه های تیز تولید کند، بنابراین قطعات چاپی دارای ویژگی ها و جزئیات گِرد و شسته رفته هستند.

تناسب ابعادی: فیزیک این فرایند اجازۀ تولید جزئیات یا دیواره های نازک و بلند را نمی دهد. این فرایند فقط زمانی می تواند جزئیات بلند را تولید کند که پایه ای عریض تر وجود داشته باشد و پایداری آن را تضمین کند.

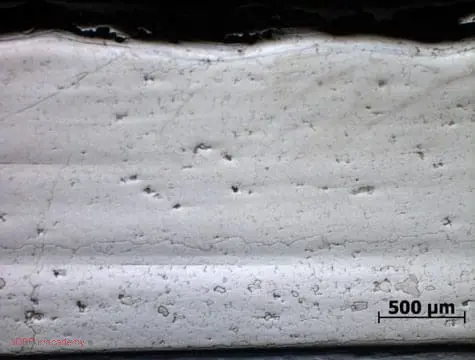

سطح نهایی: فرایند پاشش سرد اغلب قطعات را با ضخامت سطح 10 تا 15 میکرون تولید می کند، مشابه ریختهگری ماسه ای. سطح نهایی به متریال، مورفولوژی پودر (اندازه و شکل) و پارامترهای فرایند بستگی دارد.

بخش های آویزان-OverHang: در یک فرایند پاشش سرد کنترل شده، نازل باید تقریباً عمود بر سطح قطعه قرار بگیرد، در غیر این صورت مقدار قابل توجهی از پودر به جای اتصال به قطعه کمانه می کنند. همانند فرایند پرینت Directed Energy Deposition: DED، فناوری پاشش سرد می تواند با چرخاندن پرینت هِد یا قطعه برآمدگی ها و بخشهای آویزان را چاپ کند. این امر برای هندسه های منحنی با ضخامت دیوارۀ ثابت مانند یک کُرۀ توخالی به خوبی کارایی دارد، اما برای قطعاتی که دارای بخش های آویزان با ضخامت متغیر هستند مناسب نیست. این امکان وجود دارد که بتوان فرایند را متوقف کرد و به منظور افزودن ویژگی هایی به سطح موجود موقعیت نازل را تغییر داد، اما این امر اغلب به موقعیت دهی رباتیک با درجۀ زیادی از آزادی نیاز دارد. همانطور که در ویدئو نشان داده شده، مسیرابزارها می توانند بسیار پیچیده باشند و پردازش نرمافزار به تنگنایی در کار تبدیل شود.

متریال مصرفی ColdSpray

فرایند Cold Spray از پودر فلز بعنوان متریال اولیه و اصلی خود استفاده می کند. همانند فرایندهای Binder jetting و DED مبتنی بر پودر، این فناوری می تواند از پودرهای کم هزینه استفاده کنند. با وجود این، این پودرها به دلیل مصرف انرژی زیاد همچنان گرانتر از اغلب انواع متریال (از جمله سیم) هستند. پاشش سرد وابستگی چندانی به مورفولوژی پودر ندارد- 5 تا 45 میکرون بازۀ معمول اندازۀ پودر است- اما برای کاربردهای مهمی مثلاً در صنعت هوافضا کیفیت پودر از اهمیت بسیار بالایی برخوردار است.

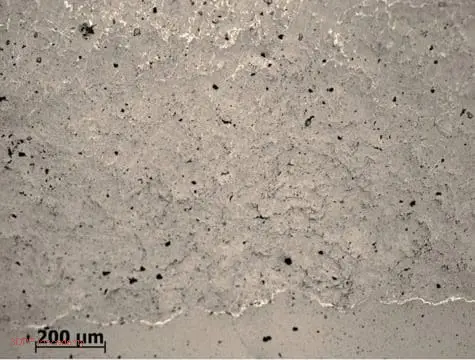

اسپری سرد با موفقیت بر روی طیف وسیعی از مواد پلیمری فلزی، سرامیکی و ترموست آنالیز شده است. تصاویر زیر جامع نیست، ولی نشان دهنده برخی از رسوباتی است که بطور خاص با استفاده از سیستم ColdSpray ارزیابی شدهاند.

آلیاژهای آلمینیوم:

Al 6061

متداولترین آلیاژ آلیاژی با استحکام بالا، قدرت پاشش سرد > 40 ksi [275 مگاپاسکال] با حفظ شکل پذیری > 3 درصد قابل تکرار است.

Al 7075

با استفاده در هوافضا، بالاترین استحکام رسوبات اسپری سرد با این آلیاژ (>60 ksi) [413 مگاپاسکال] بدست آمده است.

Al 2024

CP Cu

مس CP روی 1100 CU قدرت چسبندگی > 10 ksi [68 مگاپاسکال] سختی: 180 HV

DT 31

500A Cu

مس روی Al 7075 قدرت چسبندگی > 10 ksi [68 مگاپاسکال] سختی: 190 HV

دیگر مواد و آلیاژها:

CP Ni

CP نیکل روی آلومینیوم، استحکام چسبندگی > 10 ksi [68 مگاپاسکال] استحکام برشی 3 لوگ > 18 ksi [124 مگاپاسکال] سختی: 210 HV

CP Ti

CP تیتانیوم روی قدرت چسبندگی Ti 6Al-4V > 10 ksi [68 MPa]

316 SS + CrC

قدرت چسبندگی > 10 ksi [68 مگاپاسکال]

استحکام بالا > 100 ksi [689 مگاپاسکال]

سختی: 407 HV

Ti + BAM

BAM یک ماده منحصربفرد و ثبت اختراع با سختی بالا و اصطکاک کم است که توسط AMES توسعه یافته است و می تواند از شرکت New Tech Ceramics مجوز بگیرد.

تفاوت اسپری سرد با اسپری حرارتی

- پرینت کُلد اسپری از خانواده فرآیندهای اسپری حرارتی است با این حال، کمترین دمای کلی و بالاترین سرعت را در خانواده اسپری حرارتی دارد. در نتیجه، پوششهای اسپری سرد در حالت جامد قرار میگیرند و دارای بالاترین استحکام نسبت به هر فرآیند اسپری حرارتی هستند.

- پوششهای اسپری سرد معمولاً میتوانند ریزساختار پودر حجیم را حفظ کنند، مگر در مناطقی که تغییر شکل پلاستیک شدید در مرزهای ذرات وجود دارد، جایی که تبلور مجدد دینامیکی میتواند منجر به ساختار دانهای زیر میکرونی و سطوح بالایی از پیوند ذره-ذره شود و محتوای اکسید را در ذرات افزایش نمیدهد.

- پوشش سطح اکسیژن پایه موجود در پودر آغازگر. از آنجاییکه این فرآیند حالت جامد است، پوششها در حالت فشاری بجای کشش، در حالت تنش پسماند قرار دارند. که میتواند تاثیر مثبتی بر خستگی و استحکام مکانیکی پوشش داشته باشد.

مزایای اسپری سرد در مقابل اسپری حرارتی

- بدون منطقه تحت تأثیر گرما

- بدون اکسیداسیون مواد اسپری سرد

- پوشش های استحکام بالاتر برای اکثر آلیاژهای فلزی

بدون تشکیل بین فلزی برای پوشش های فلزی غیر مشابه - بدون محدودیت در ضخامت رسوب

- حداقل نیاز به پوشش به دلیل مسیر اسپری ذرات متمرکز

- بدون بخارات سمی

- کنترل دقیق دمای گاز

- قابل اجرا با دست

فیزیک منحصر به فرد پاشش سرد دارای مفاهیم مهمی در تعیین متریال مناسب است. برخی از مزایا و محدودیتهای اصلی عبارتند از:

- مواد باید شکل پذیری کافی داشته باشند تا در اثر ضربه به سطح قطعه بپیوندند و از آن جدا نشوند. این امر پردازش متریالهای سخت با مقاومت بالا مانند آلیاژهای فولاد و تیتانیوم را دشوار می سازد.

- ساختارهای دانه ایِ کوچک همراه با انباشت تاثیرات فشار سرد در Cold Spray می تواند منجر به باقی ماندن تنش قابل توجه در قطعه و شکنندگی آن شود. برای دستیابی به ویژگی های کششی و ضربه ای خوب در فلزاتی که شکل پذیری کمتری دارند، معمولاً پرداخت حرارتی مورد نیاز است.

- گرمایی که به واسطۀ تغییر شکل ذرات به وجود می آید، میتواند در فلزاتی با رسانایی حرارتی پایین (مثلاً تیتانیوم) جمع شود و سرعت چاپ را محدود کند.

- از آنجا که فلز ذوب نمی شود، معمولاً بخش بزرگی از حالت اصلی و ریزساختار مواد اولیه را حفظ می شود. به همین دلیل، فرایند پاشش سرد برای متریال های حساس به حرارت، که پردازش آنها با فرایندهای ذوب معمولی دشوار است، به خوبی جواب می دهد.

در تمام فناوریهای جدید، از آنچه که امروز در دسترس است (بر اساس آخرین دستاوردها) میتوان امکان و احتمالات فردا را تشخیص داد. به لحاظ نظری، پاشش سرد تقریباً با تمام پودرهای فلز سازگار است. متریال های زیر در برخی ظرفیتها برای کاربردهای پوشش دهی توسط فرایند پاشش سرد تایید شده اند:

- فولاد ضدزنگ

- فولاد ابزاری

- آلیاژهای تیتانیوم

- آلیاژهای آلومینیوم

- آلیاژهای مبتنی بر نیکل

- آلیاژهای مس

- برنج و برنز

- قلع

- روی

- آلیاژهای کبالت

- آلیاژهای منیزیم

- فلزات گرانبها

- اینوار

عوامل اقتصادی فناوری کُلد اسپری

فرایند Cold Spray در مقایسه با بیشتر فرایندهای تولید افزایشی فلز و برخی فرایندهای متداول مانند ریخته گری و ماشینکاری موقعیت اقتصادی بهتری دارد.

پاشش سرد توانایی رسوبدهی بالایی دارد که همین امر آن را از نظر هزینه ای رقابتی می کند. سیستم های کوچک تر ثابت کرده اند که می توانند قطعاتی از جنس آلومینیوم و مس را با سرعت 2 تا 6 کیلوگرم در ساعت تولید کنند. سازندگان سیستم های بزرگ تر ادعا می کنند که این دستگاه ها قادر به چاپ تیتانیوم با سرعت 40 کیلوگرم در ساعت هستند. دستیابی به کیفیت قابل قبول در این سرعتهای بالا هنوز اثبات نشده است.

بیایید برخی دیگر از عوامل مهم اقتصادی در Cold Spray را مرور کنیم:

هزینۀ دستگاه: قیمت از 500 هزار دلار (پرینتر شرکت Spee3D با حجم ساخت 1 فوت مکعب) تا 1 میلیون دلار.

هزینۀ متریال: پودرهای مورد استفاده در پاشش سرد تقریباً نیمی از هزینۀ پودر فناوریهای پرینت Laser Powder Bed Fusion را دارند. آنها می توانند 1.5 تا 2 برابر سیم و حدود 3 تا 4 برابر شمش هزینه داشته باشند.

بازده متریال: در بیشتر موارد، حداقل 90 درصد متریال اسپری شده در قطعه مصرف می شود و باقیمانده به حالت اولیه برمی گردد و در پایین پرینتر جمع می شود. این مواد اضافه اغلب قابل استفادۀ مجدد هستند. بازده متریال زمانی به مشکل برخورد می کند که محدودیت هندسی Cold Spray قطعه ای را نزدیک به قطعۀ نهایی می سازد که به طور قابل توجهی از قطعۀ نهایی بزرگ تر است.

پرداخت نهایی: برای دستیابی به خواص خوب اغلب به یک فرایند حرارتی نیاز است. تمام سطوح کاربردی به منظور دستیابی به صافی و تلرانس باید ماشینکاری شوند.

مواد مصرفی: در بیشتر سیستم های پرفشار گاز حامل می تواند یک هزینۀ مصرفی باشد، به ویژه اگر از هلیوم استفاده شود (گزینه های دیگر، مانند نیتروژن یا آرگون با هوا، که هزینۀ پایین تری دارند فقط در برخی از سیستم ها قابل استفاده هستند). انتهای نازل، به خصوص هنگام اسپری فلزات سخت با سرعت زیاد، به سرعت ساییده می شود. این امر نیز می تواند هزینۀ قابل توجهی در پی داشته باشد.

برآورد هزینۀ کل قطعه دشوار است اما شرکت Spee3D اعلام کرده که هزینۀ قطعات چاپی (بدون احتساب پرداخت نهایی) با فلزات ارزان قیمت مانند مس و آلومینیوم حدود 100 دلار برای هر کیلوگرم خواهد بود. با این قیمت، این قطعات می توانند با برخی قطعات ماشینکاری و ریخته گری رقابت کنند.

چاپ پاشش سرد با متریال گران قمیتی مانند تیتانیوم هزینۀ بسیار بالاتری دارد.

کاربردها و تجاریسازی پرینت3بعدی فلزی پاشش سرد

در حالی که بسیاری از کاربردهای Cold Spray هنوز در حال توسعه هستند، چند مورد استفادۀ امیدوارکننده صورت گرفته است. مانند تمام فرایندهای تولید، کاربردها کاملاً به متریال، قابلیت هندسی، عوامل اقتصادی و کیفیت بستگی دارند. پاشش سرد بیشتر به دلیل وضوح ضعیف، محدودیت های هندسی و تراکم پایین (معمولاً 95 تا 99 درصد) محدود می شود. با توجه به این موضوع، چند نمونه از کاربردهای موفقیت آمیز Titomic، Spee3D و Hermle با آلومینیوم، مس، تیتانیوم، فولاد ابزاری، چندفلزی و تعمیرات در ادامه آورده شده است:

آلومینیوم: Spee3D توانسته با استفاده از آلومینیوم 6061 قطعاتی تقریباً نهایی را برای کاربردهای دریایی و نظامی تولید کند. فرایندهای چاپ فلز مذاب مبتنی بر پودر مانند PBF، Powder DED و Binder Jetting در کار با آلومینیوم موفق نبوده اند (به استثنای ریخته گری) زیرا این فلز مستعد اکسیداسیون، تخلخل و ترک خوردگی است. با بلوغ فناوری و افزایش کیفیت قطعات، کاربردهای جذابی برای پاشش سرد با آلومینیوم 6061 در زمینه های هوافضا و خودروسازی پیشبینی می شود.

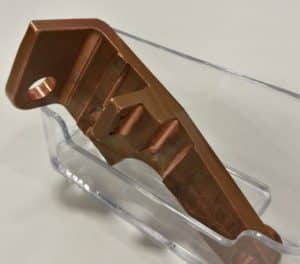

مس: در یکی از نمایشگاه های تجاری اخیر، Spee3D چاپ یک قطعۀ مسی ساده را با سرعت رسوب 6 کیلوگرم در ساعت به نمایش گذاشت. Hermle نیز در چاپ با مس برای تولید ابزارآلات چندفلزی موفق بوده است. علاقۀ ویژه ای به چاپ مس برای کاربردهای الکترونیکی مانند ترمینال های باتری با ظرفیت بالا، به ویژه از سمت انجمن های دفاعی ایالات متحده و استرالیا که مشتاق استفاده از این فناوری برای چاپ یا تعمیر قطعات هستند، نشان داده شده است. آزمایش ها نشان داده که با دستیابی به چگالی بالا، قطعات مسی چاپ شده با پاشش سرد می توانند بیش از 90 درصد رسانایی الکتریکی و حرارتی متریال اولیه را حفظ کنند.

تیتانیوم: کمپانی Titomic اعلام کرده که بر چاپ تیتانیوم توسط فرایند پاشش سرد تمرکز دارد. آنها نتایج مثبت آزمایش با تیتانیوم درجه 2 را منتشر کرده اند اما صنعت بیشتر به استفاده از مواردی با مقاومت بالاتر مانند Ti-6al-4v (مشهور به Ti64 درجه 5)، یکی از محبوب ترین فلزات تولید افزایشی، گرایش دارد. Titomic ادعا کرده که می تواند Ti64 را چاپ کند اما معلوم نیست که کیفیت قطعات در چه حدی خواهد بود.

فولادِ ابزاری: Hermle تنها شرکتی است که پاشش سرد با فولاد ابزاری را تجاری سازی کرده است. آنها کارکرد H13 را به عنوان لایه ای بر روی یک سطح ماشینکاری شدۀ فولاد ابزاری و روی سطح مسی چاپ شده توسط پاشش سرد نشان داده اند. هیچ مورد منتشر شده ای از کاربرد مستقل قطعات فولاد ابزاری چاپ شده توسط پاشش سرد در دسترس نیست. فولادِ ابزاری فلزی سخت است که ممکن است شکل پذیری کافی را برای تولید هندسه های بزرگ و ضخیم توسط Cold Spray نداشته باشد.

متریال چندگانه: Hermle همچنین در تجاری سازی Cold Spray با استفاده از ترکیب چند فلز و حتی غیرفلز در یک چاپ منحصربفرد است. در مورد چندفلزی، آنها مس را در داخل فولاد ابزاری تعبیه می کنند تا رسانایی حرارتی را افزایش دهند. آنها همچنین از یک مادۀ محلول در چاپ استفاده کرده اند که می تواند حل شود و کانال های خنک کننده ایجاد کند. هر دو این کاربردها در تصویر زیر نشان داده شده اند. هزینۀ این فرایند مشخص نیست.

کاربردهای تعمیراتی: این یکی از کاربردهای اصلی فناوری Cold Spray است که حالا با سیستم های چند محورۀ رباتیک چاپ سه بعدی بهبود یافته است. این سیستمها توانایی عملیاتی و کیفیت بالاتری نسبت به آنچه قبلاً با کار دستی امکان پذیر بود ارائه می دهند. تصویر زیر این قابلیت را نشان می دهد.

جمع بندی فناوری پرینت3بعدی فلز ColdSpray

Cold Spray هنوز یک فرایند تولید افزایشی نسبتاً نابالغ به شمار می رود، اما بسیار نویدبخش است. این فناوری در حال حاضر تولید سریع و مقرون به صرفۀ قطعاتی نزدیک به شکل نهایی از جنس آلومینیوم و مس را نشان داده است. Cold Spray همچنین در زمینه های ترمیم سطوح و پوشش دهی کاربرد بیشتری از قبل خواهد داشت. پاشش سرد دارای یک مزیت بزرگ رقابتی در پرداخت متریال حساس به حرارت است که این امر در فرایندهای ذوب فلز ممکن نیست. همچنین، از آنجا که سخت افزار آن نسبتاً سبک است و می تواند در هوای آزاد کار کند، پتانسیل بالایی برای کاربردهای ملی و نظامی دارد. علیرغم هیجان و اشتیاق موجود برای Cold Spray، چالش های روشنی در برابر این فناوری وجود دارند که استفاده از آنرا محدود می کنند، مانند قابلیت هندسی، تراکم و دقت.

صنعت چشم انتظار آیندۀ Cold Spray خواهد ماند تا قطعاتی با کیفیت بهتر تولید کند و برای کاربردهای بیشتری توسعه داده شود تا فرصت های تجاری بزرگ تری را در بر بگیرد.

نظر شما چیست؟! لطفا ایده ها و مطالب تکمیلی خود را درباره این فناوری در بخش کامنتیگ مطرح کنید.

منابع:

- 3dprintingindustry.com/news/titomic-expands-cold-spray-3d-printing-presence-to-europe-with-acquisition-of-dycomet-200645

- vrcmetalsystems.com/what-is-cold-spray

- all3dp.com/1/cold-spray-metal-3d-printing-tech-printers

- 3dnatives.com/en/all-you-need-to-know-about-cold-spray-additive-manufacturing-070420234

مکانیزم اتصال در cold spray چیست؟

در ویدئو نحوه چاپ این روش نشان داده شده است.