فهرست مطلب

Toggleممکن است نقطه ذوب متریال فیلامنت و دمای ایده آل نازل را بدانید، اما دمای انتقال شیشه ای معیاری کاملاً متفاوت برای متریالهای چاپ سه بعدی است. دمای انتقال شیشه ای نقطه ای را توصیف می کند که در آن یک ماده شروع به تبدیل از حالت جامد به حالت لزج و چسبناک می کند (فیلامنت به حالت انتقال شیشه ای می رسد). مرحله ای که یک ماده رسماً شروع به تغییر کردن از یک فرم کاملاً جامد می کند.

در این مطلب، به دمای انتقال شیشه ای و تفاوت آن با دمای ذوب فیلامنت که قطعاً با آن یکسان نیست، می پردازیم و چگونگی دستیابی به دمای انتقال شیشه ای بالاتر، در متریالهایی که استاندارد حرارتی پایینی دارند (مانند فیلامنت PLA) را توضیح می دهیم.

دمای انتقال شیشه ای (Glass Transition Temperature) چیست؟

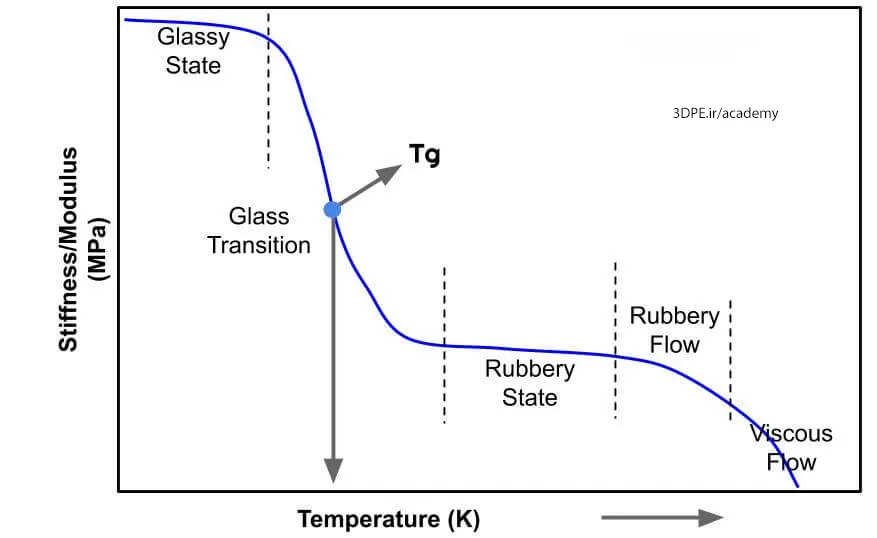

در علم شیمی، دمای انتقال شیشه ای (Tg) دمایی است که در آن یک ماده از حالت سخت و کریستالی به حالت آمورف و بینظم شیشه ای تبدیل می شود. بعبارت دیگر، دمای انتقال شیشه ای دمایی است که در آن مادۀ جامد خواص فیزیکی خود را از یک جامد سخت و کریستالی به یک جامد آمورف (حالت لاستیکی: rubbery state) تغییر می دهد.

دمای انتقال شیشه ای دمایی است که در آن حرکت مولکولی اساساً منجمد می شود. این امر نتیجۀ مستقیم قدرت نیروهای جاذبه بین مولکولی مانند نیروهای واندِروالسی است.

نیروهای واندروالسی (Van der Waal’s forces) از تجمع الکترونها در مولکول ناشی می شوند. اگر انرژی حرارتی زیادی وجود داشته باشد، نیروهای جاذبۀ بین مولکول ها از بین می روند و دمای انتقال شیشه ای رخ می دهد.

تعریف ساده آماتوری: برای کسانی که چندان با زبان «شیمی» آشنا نیستند: دمای انتقال شیشه ای دمایی است که در آن یک مادۀ جامد سخت و تا حدودی شکننده به ماده ای نرم تر و تا حدودی لاستیکی/ شیرهمانند تبدیل می شود؛ منظور از «شیرهمانند» حالت آدامس یا شربت نیست (شُل و وِل نیست)، شما می توانید آنرا فشار دهید، اما نه تَرَک برمی دارد و نه می شکند.

دمای انتقال شیشه ای به چند دلیل در قطعات حاصل از پرینت سه بعدی مفید است؛ عمدتاً، محدودیتهای حرارتی ماده را به شما میگوید: یعنی تا چند درجه قبل از شروع تغییر شکل، میتوانید آنرا گرم کنید.

شما می توانید این اطلاعات را برای تصمیم گیری در مورد اینکه آیا قطعات ساخته شده در یک ماده خاص قادر به انجام وظایف خاص هستند استفاده کنید. برای مثال، اگر قطعهای را پرینت میکنید که در موتور خودرو قرار میگیرد – جایی که بسیار داغ است – باید دمای انتقال شیشهای ماده را بررسی تا مواد مناسب را برای کار انتخاب کنید.

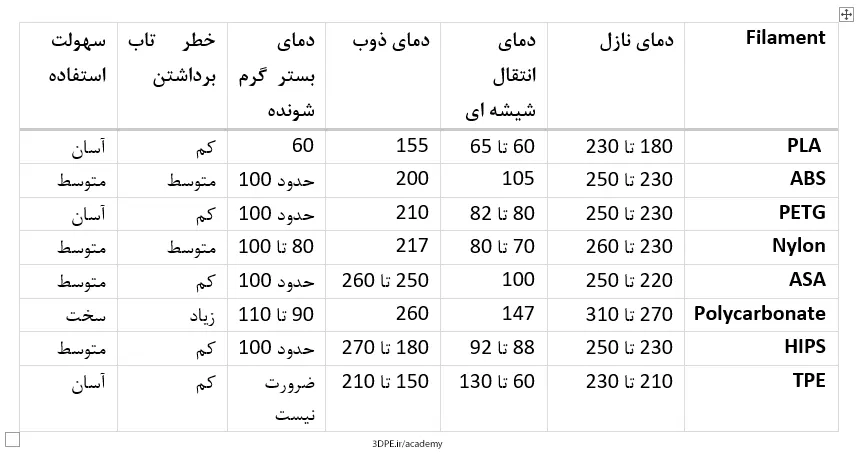

PLA: 60-65°C

ABS: 105°C

PETG: 80-82°C

Nylon: 70-80°C

ASA: 100°C

Polycarbonate: 260°C

HIPS: 180 – 270°C

TPE (Flexible): 150–210°C

تفاوت بین دمای انتقال شیشه ای (Glass transition) و دمای ذوب فیلامنت (Melting temperature) چیست؟

دمای انتقال شیشه ای (Tg) و دمای ذوب (Tm) خصوصیات فیزیکی نزدیکی دارند، اما به هیچ وجه یکسان نیستند. هرچند هر دو با تغییر حالت ماده سروکار دارند، اما دو چیز متفاوت را نشان می دهند.

انتقال شیشه ای، پدیده ای مرتبط با ویسکوزیته (مرز بین جامد و مایع نیست)؛ بلکه مرز بین جامد سخت و جامد لاستیکی محسوب می شود. از نظر علمی، تفاوت آنها در این است: دمای ذوب، دمایی است که در آن مادۀ جامد شروع به ذوب شدن می کند و به حالت مایع تبدیل می شود، در حالی که دمای انتقال شیشه ای نشانگر نقطه ای است که در آن مادۀ جامد حالت لاستیکی پیدا می کند اما مایع نمی شود.

مهم است که به یاد داشته باشید دمای انتقال شیشه، نقطه ذوب یک ماده نیست. نقطه ذوب دمایی است که در آن یک ماده به مایع تبدیل می شود، در حالی که دمای انتقال شیشه زمانی است که یک ماده از حالت جامد شیشه ای به حالت لاستیکی تر تبدیل می شود.

برای درک این موضوع دو مثال ساده میزنیم:

- بیایید تصور کنیم که در حال درست کردن پیتزا هستید. وقتی ورقه های پنیر را از فریزر خارج می کنید سفت هستند، اما بعد از چند دقیقه در دمای اتاق نرم و لاستیکی می شوند. این را می توان دمای انتقال شیشه ای پنیر در نظر گرفت. وقتی پنیر را روی پیتزا پخش می کنید و آن را در فر می پزید، ذوب می شود و این دمای ذوب پنیر محسوب می شود، یعنی دمایی که در آن جامد لاستیکی به مایعی چسبناک تبدیل می شود.

- یک رشته فیلامنت در دمای اتاق را بعنوان یک پلاستیک شکننده و سخت در نظر بگیرید. در نقطه ذوب، رشته به مایع ذوب می شود، اما دمای انتقال شیشه ای رشته ترموپلاستیک را به حالتی بین جامد و مایع نرم می کند. همچنین این حداقل نقطه ای است که در آن یک قطعه می تواند تغییر شکل دهد (و تاب خورده) و باعث می شود که یک قطعه شروع به از دست دادن استحکام خود کند.

دمای انتقال شیشه ای بالاتر به چه معناست؟

دمای انتقال شیشه ای بالاتر به این معناست که وقتی یک ماده را گرم می کنید، تبدیل آن از حالت جامد سخت به نرم بیشتر طول می کشد. برای نمونه، اگر به ماده ای دارای 200 درجه سانتیگراد دمای انتقال شیشه ای حرارت بدهید، در دمای 200 درجۀ سانتیگراد نرم می شود. ماده ای با دمای انتقال شیشه ای 390 درجه در دمای 390 درجه نرم می شود. منظور از نرم شدن این است که ماده مقاومت کششی، سفتی و استحکام خود را از دست می دهد. اگر جسم در معرض دمایی بالاتر از دمای انتقال شیشه ای قرار بگیرید، ممکن است زیر فشار وزن خود تغییر شکل دهد.

اگر فیلامنت از دمای انتقال شیشه ای خود بالاتر برود چه اتفاقی می افتد؟

فیلامنتی که از دمای انتقال شیشه ای خود فراتر برود از نظر ترمودینامیکی در حالت ناپایدار شیشه ای قرار می گیرد و تمام خواص یک مایع را از خود نشان می دهد.

می توانید به جدول دمای انتقال شیشه ای بالا مراجعه کنید، اما توصیه می کنیم که مشخصات فیلامنت خود را بررسی کنید زیرا شرکت های سازنده دستورالعمل های دقیق تری را در مورد نحوۀ چاپ با محصول خود ارائه می دهند.

این امر چه ارتباطی با دمای بستر گرم شونده دارد؟

دمای انتقال شیشه ای می تواند بویژه در فرآیند 3D Print برای یافتن دمای بستر قابل اعتماد مفید باشد. بطور معمول، دمای انتقال شیشه ای یک فیلامنت باید دمای بستری باشد که فیلامنت را با آن چاپ می کنید. به این دلیل که بستر باید به چاپ گرمای کافی بدهد تا برای چسبندگی بهتر سطح و لایه نرم بکار رود.

مطمئناً نباید با عددی بطور قابل توجهی بالاتر از دمای انتقال شیشه چاپ کنید زیرا نمی خواهید فیلامنت خیلی نرم شود. ذوب شدن یا سوختن کف قطعه روی بستر خوشایند نیست!

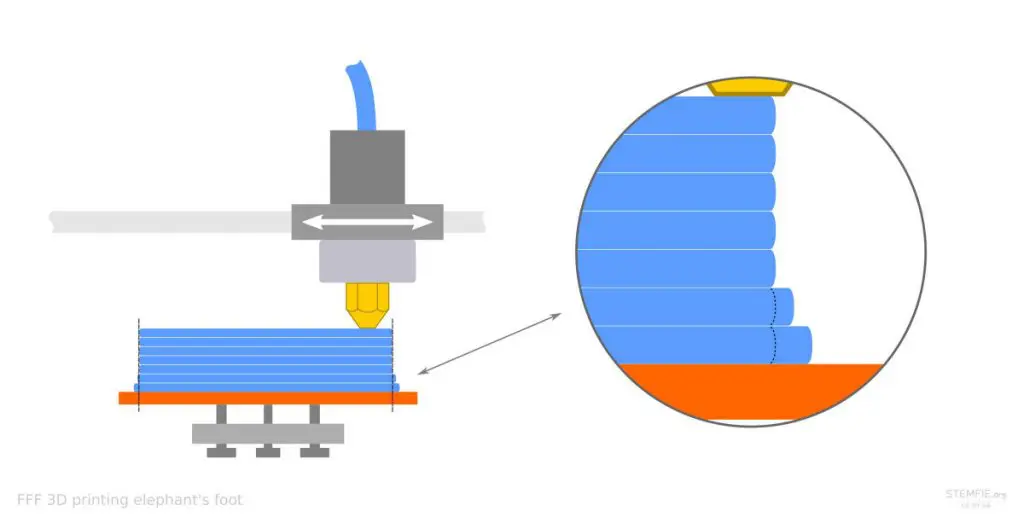

متریال فیلامنت اگر در دمای نامناسب اکسترود شود، (یا بهتر بگوییم دمای بستر و سرعت خنک شدن)، می تواند به دو مشکل منجر شود: تاب برداشتن و مشکل پای فیل.

خطای تاب برداشتن:

تاب برداشتن، به تمایل قطعۀ چاپی به جمع شدن به سمت بالا در طول فرایند چاپ گفته می شود. دلیل اصلی تاب برداشتن این است که لایه های زیرین روی بستر یا سکوی ساخت سرد چاپ می شوند و با سرد شدن زودتر از لایه های بالایی، شروع به منقبض شدن می کنند. بنابراین، لایه های بالایی با سرد شدن به سمت بیرون خم می شوند و فشار نایکدستی را روی قطعه ایجاد می کنند که منجر به تاب برداشتن می شود.

برای کاهش تاب برداشتن حین فرآیند پرینت، شرکتهای سازنده چاپگر، بسترهای گرم شونده را روی محصولات خود معرفی کردند که می توان از آن برای جلوگیری از سرد شدن سریع لایه های زیرین استفاده کرد. بدین ترتیب، لایه های پایینی روی بستر گرم چاپ می شوند (که دمای آن بسته به نوع فیلامنت تنظیم شده است) و با سرد شدن تدریجی چاپ بیشتر از لایه های بالایی منقبض نمی شوند. بنابراین، تاب برداشتن اگر بطور کامل از بین نرود، بمیزان چشمگیری کاهش می یابد.

مطلب مرتبط: آموزش فعالسازی لایه Raft

به همین دلیل است که دانستن دمای انتقال شیشه ای فیلامنت امری ضروری محسوب می شود. پیش از استفاده از فیلامنت، بجای گرم کردن بستر در دمای تصادفی، اگر دمای آن را بسیار نزدیک به دمای انتقال شیشه ای فیلامنت تنظیم کنید، مشکل تاب برداشتن بطور کامل رفع می شود و قطعۀ چاپی نیز بهتر به بستر می چسبد.

یک نکتۀ اضافی: بستر را در دمای مورد نظر برای چاپ تراز کنید، زیرا این کار بهترین نتیجه را به همراه خواهد داشت.

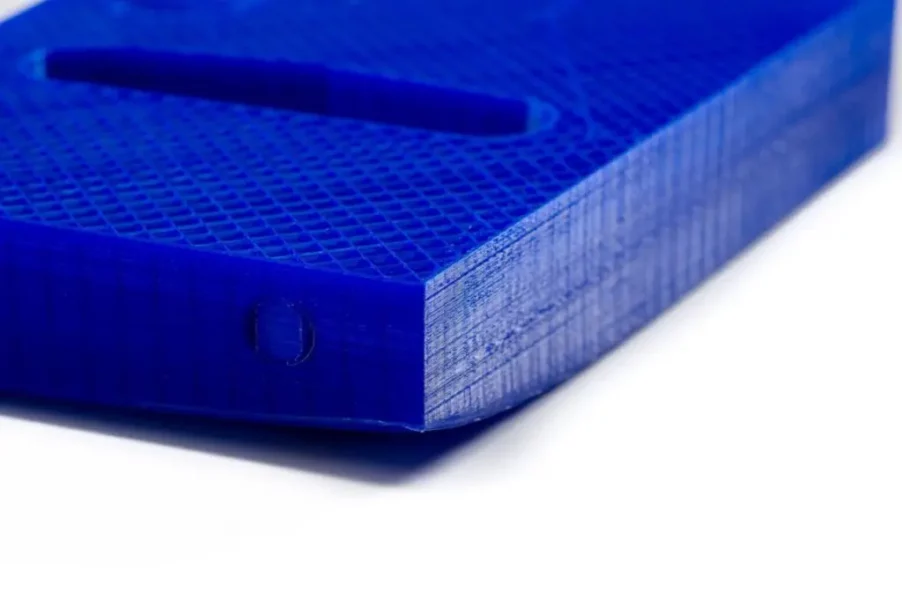

خطای پای فیل:

پای فیل شدن قطعه پرینت، اغلب نتیجۀ سرد نشدن لایۀ اول است. اگر دمای بستر چاپ خیلی بالا باشد، یا اگر فن خنک کننده کافی نباشد، ممکن است لایۀ اول در زمان مناسب خنک نشود و منجر به بروز مشکل پای فیل شود.

این مشکل بیشتر در چاپهای بزرگ رخ می دهد، زیرا فشار وزن جسم روی لایۀ اول زیاد است. اگر خنک کنندگی بدرستی صورت نگیرد، این وزن باعث بیرون زدن لایۀ اول می شود.

از آنجا که دمای بستر بالاتر از دمای انتقال شیشه ای فیلامنت است، باعث می شود که کف مدل بخوبی خنک نشود و به سمت بیرون برآمده شود.

از این رو، دانستن دمای انتقال شیشه ای فیلامنت و سپس تنظیم دمای بستر روی نقطه ای اندکی پایین تر از آن، به شما کمک می کند که مشکل دردسرساز پای فیل را از بین ببرید.

دمای انتقال شیشه ای بالاتر در چه مواقعی اهمیت دارد؟

دمای انتقال شیشه ای می تواند تخمین های تقریبی را دربارۀ دمایی ارائه دهد که در آن یک قطعۀ چاپی مستقیماً از یک قطعۀ جامد و مفید به یک جسم بیمصرف لاستیکیِ نرم تبدیل شود و حتی شاید تحت فشارِ وزنِ خود تغییر شکل دهد.

بنابراین، دانستن دمای انتقال شیشه ای فیلامنت به شما امکان می دهد که تصمیم آگاهانه تری دربارۀ نحوۀ استفاده از قطعات چاپ سه بعدی بگیرید، زیرا برخی از پلاستیک ها، مثلاً PLA و ABS، در صورت رها شدن زیر آفتاب یا در خودرو، سریع شروع به تغییر شکل می کنند.

فیلامنت های مناسب برای محیط باز

اگر قطعه ای را برای استفاده در فضای باز چاپ سه بعدی می کنید، بهتر است از فیلامنتهایی مانند ASA یا Nylon و … استفاده کنید، زیرا دمای انتقال شیشه ای آنها حتی در یک روز گرم تابستانی نیز بسیار بالاتر از دمای بیرون است و همانطور که اشاره شد PLA و ABS در صورت رها شدن در فضای بیرون دفورمه میشوند.

***

مطلب مرتبط: بررسی انواع متریال نایلون Nylon (پلی آمید) بر اساس فناوری چاپ سه بعدی

***

رابطه دمای انتقال شیشه ای بالا در متریالهای مقاوم در برابر دمای بالا

اگر قطعاتی را چاپ می کنید که باید در معرض حرارت قرار بگیرند، حتماً باید از فیلامتی استفاده کنید که دمای انتقال شیشه ای بالایی دارد، در غیر این صورت احتمالاً تغییر شکل خواهد داد. البته استثناهایی هم وجود دارد؛ مثلا فیلامنت ABS با اینکه دمای انتقال شیشه ای بالایی دارد (105) ولی همچنان درون خودرو یا زیر آفتاب شدید، دفورمه میشود (در حالت معمول بدون پوشش محافظ).

اگر از PETG برای چاپ قطعه ای استفاده کنید که باید در معرض دمای 85 تا 95 درجۀ سانتیگراد باشد، قطعه مطمئناً از کار می افتد و تلاش شما هدر می رود.

PLA دمای انتقال شیشه ای بسیار پایین تری دارد، به همین دلیل است که استفاده از آن برای تولید قطعات تحت تنش حرارتی توصیه نمی شود. برای قطعات مقاوم به حرارت، فیلامنت های زیادی برای استفاده در دماهای بالا عرضه شده اند؛ مانند Polycarbonate، ASA و نایلون و غیره.

آیا قطعه پرینتی PLA و ABS در داخل خودرو ذوب می شود؟

متاسفانه، بله! PLA یا پلی لاکتیک اسید، یک ترموپلاستیک است که از منابع تجدیدپذیر مانند ذرت و نیشکر بدست می آید. PLA یک متریال چاپ همه جانبه است که از کیفیت چاپ بالا، سهولت استفاده، قیمت مناسب، چسبندگی خوب لایه ها و استحکام متوسطی برخوردار است. در واقع، این متریال، بهترین گزینه برای تولید بسیاری از وسایل است. با این حال، PLA برای استفاده در قطعات مورد نیاز صنعتی تحت تنش بسیار نامناسب است، زیرا دمای انتقال شیشه ای آن 60 تا 65 درجۀ سانتیگراد است و در یک روز گرم آفتابی قطعات PLA درون ماشین تغییر شکل می دهند.

درست است که برخی قطعات خودرو از ABS ساخته می شوند (زیرا پلاستیک محکمی است) ولی ماده abs تزریق پلاستیک کارخانه ای متفاوت از فیلامنت abs لایه گذاری پرینتر سه بعدی خانگی است (با وجود اینکه دمای انتقال شیشه ای آن قابل توجه است، یعنی 105 درجۀ سانتیگراد). پس حواستان باشد، قطعه چاپ شده با abs را در روز گرم تابستان درون خودرویتان به حال خود رها نکنید.

آیا بهبود دمای انتقال شیشه ای قطعات PLA امکان پذیر است؟

بله، می توانید دمای انتقال شیشه ای قطعات PLA خود را از طریق مواد افزودنی بهبود ببخشید، اما باید پیامدهای ناشی از آن در زمینۀ استحکام آگاه باشید. مشتقات PLA مانند TPLA یا HTPLA مزایای PLA استاندارد را ارئه می دهند و همچنین می توانند پس از چاپ تا حدی در معرض حرارت قرار بگیرند. این امر به آنها کمک می کند تا شکل و سختی خود را در دمای بسیار بالاتری از PLA استاندارد حفظ کنند.

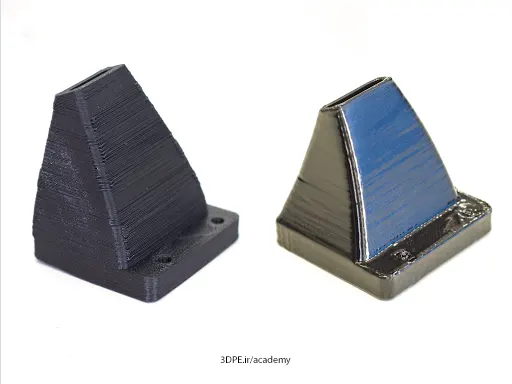

دمای انتقال شیشه ایِ بالاتر، قطعه را سفت تر و مستحکم تر می کند و بهترین روش برای افزایش دمای انتقال شیشه ای قطعات PLA استاندارد، بازپخت یا تنش زدایی آنها است (گرم کردن آنها تا دمای انتقال شیشه ای و زیر دمای ذوب).

مزایای بازپخت چیست؟

پرداخت حرارتی چاپ سه بعدی «بازپخت» (annealing) نامیده می شود. روش های متداول بازپخت اجسام چاپ سه بعدی استفاده از کورۀ، اجاق گاز و منابع گرمایش غیرمستقیم بوسیله نمک یا شن قالبگیری است.

این امر ساختار کریستالی داخلی را سازماندهی می کند و باعث تشکیل ذرات بزرگ تر شده که به نوبۀ خود منجر به ایجاد اجسامی قوی تر میشود که کمتر مستعد جدا شدن لایه ها هستند. آزمایش ها نشان داده اند که بازپخت یک قطعۀ چاپی می تواند 40 درصد افزایش استحکام و مقاومت کلی را در پی داشته باشد.

تنها عیب کار این است که اگر فرایند بدرستی انجام نشود، در نهایت مدل در جهت X و Y منقبض و در جهت Z منبسط می شود.

نکتۀ مهم دیگری که باید قبل از بازپخت قطعات در نظر بگیرید این است که قطعات باید با پرشوندگی 100 درصد چاپ شده باشند یا هندسه توخالی و متخلل نداشته باشند. می دانم که این کار ایدهآل به نظر نمی رسد، اما بازپخت قطعاتی که 20 یا 30 درصد پر شده باشند، باعث می شود که آنها به گونه ای غیرقابل پیشبینی منقبض شوند و تقریباً همیشه نتایج بدی به همراه دارد.

این فرایند به پرشوندگی کامل نیاز دارد، در غیر این صورت وجود فضاهای خالی یا نامنظم در داخل جسم، منجر به تغییر شکل آن می شوند.

مناسب ترین، ارزان ترین و سریع ترین سبک Infill (کمیت پرشوندگی پرینت3بعدی) برای فرایند بازپخت، پرشوندگی خطی است.

مقاومت بیشتر: 3D Printing یک تکنیک مقرون بصرفه برای ساخت قطعات و سازه های پیچیده با جزئیات دقیق است. با این حال، یکپارچگی ساختاری مشابهی با قطعات قالب گیری تزریقی ندارند، بویژه در شرایط خاص مانند نیاز به استحکام بالا. بازپخت یکی از راه های بهبود خواص فیزیکی قطعات چاپ سه بعدی است و آنها را بادوام تر می کند، زیرا لایه ها با قدرت بسیار بیشتری با هم ترکیب می شوند.

نکته: در کشورهای مدرن صنعتی، محصولات پیشرفته ای بر اساس متریالهای جدید پرینت سه بعدی عرضه شده است که حین فرآیند چاپ یا پس از آن از حرارت دهی ثانویه برای افزایش استحکام استفاده میکنند. بعنوان مثال میتوانید مقالات دو نوع فیلامنت مقاوم PEEK و PEKK را مطالعه کنید.

فرآیند حرارت دهی مجدد، دمای انتقال شیشه ای را افزایش می دهد

فرایند بازپخت همچنین مقاومت حرارتی پرینت را افزایش می دهد. منطق پشت این امر بسیار ساده است، قطعات استاندارد چاپی ساختار مولکولی بی شکلی دارند که تصادفی است، آنها نقطۀ ذوب خاص ندارند، در عوض، با گرم شدن به تدریج نرم می شوند تا زمانی که کاملاً به مایع تبدیل شوند. در طول فریند بازپخت، زمانی که قطعه را گرم می کنیم، مولکول های آنها خود را در یک ساختار نیمهبلوریِ تا حدی سازمان یافته بازآرایی می کنند. این امر منجر به پیوندهای مولکولی قوی تر و در نتیجه دمای انتقال شیشه ای بالاتر می شود.

یک آزمایش نشان داد وقتی یک قطعۀ چاپی PLA (با دمای انتقال شیشه ای 60 درجه) را در دمای 90 درجۀ سانتیگراد بازپخت شود، دمای انتقال شیشه ای آن به 110 درجۀ سانتیگراد افزایش خواهد یافت. این افزایش تقریباً قطعی است و در نتیجه یکی از بزرگ ترین چالش های چاپ سه بعدی با PLA استاندارد را از بین می برد.

پرداخت نهایی آسان

چاپ سه بعدی ترموپلاستیک FDM اغلب سطحی ناهموار در قسمت بیرونی قطعه ایجاد می کند (در مقایسه با روش تزریق پلاستیک). قطعه در بخشهای خمیده و منحنی، بشکل پله ای بوده و صاف نیست. این بدان معناست که مراحل مورد نیاز بعدی، مثلاً رنگ آمیزی یا لعاب دادن، دشوارتر می شود. فرایند بازپخت می تواند برای صاف کردن سطوح چاپ، پر کردن سوراخ های جا مانده و تولید مدلی با ظاهری حرفه ای استفاده شود. بنابراین، فرایند حرارت مجدد، زمان لازم برای انجام کارهای نهایی را به حداقل می رساند و همچنین مدل را قویتر می کند. فراموش نکنید فرآیند حرارت دهی دوباره قطعه کار هر کسی نیست و با هر قطعه ای هم سازگار نیست (مدل باید کامل توپر پرینت شده باشد). همچنین کمی کم دقتی، سبب خرابی کامل قطعه میشود. پس بهتر است فرایندهای معمول پولیشکاری مثل استفاده از حلالها یا سمباده زنی را بکار ببرید. برای قطعات نیاز به مقاوم حرارتی یا فشار نیز بهتر است متریال مقاوم مناسب آن را استفاده کنید.