فهرست مطلب

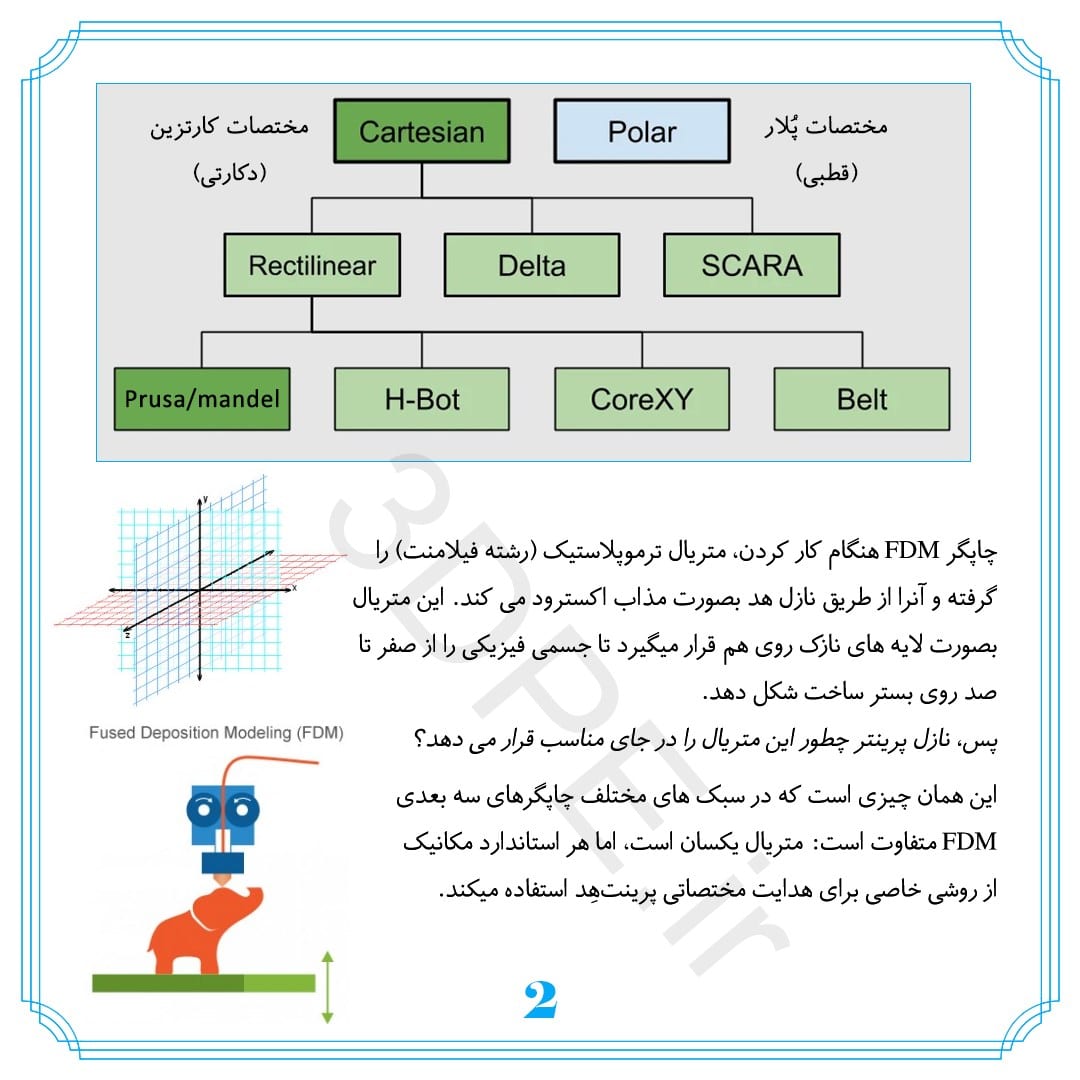

Toggleپرینترهای سه بعدی در تکنولوژیهای رشته ترموپلاستیک (FDM) و بستر پودر پلیمری (SLS – HSS – SAF – MJF) در کنار تزریق قالب، همگی ابزارهایی برای تولید قطعات و اجزای پلاستیکی هستند، اما هر کدام از آنها مزایای خاص خود را دارند و اکثر افراد در انتخاب این نوع فناوریها سردرگم میشوند و نمیدانند کدام را برای بهبود تولیدات کارگاهی خود بکار ببرند.

در این مطلب، ابتدا جدیدترین روشهای چاپ سه بعدی متریال پلاستیک در کشورهای مدرن دنیا را توضیح میدهیم و سپس به مقایسه پرینت سه بعدی و ترزیق قالب با توجه شرایط بازار ایران میپردازیم.

چاپگرهای سه بعدی بستر پودر پلاستیک پلیمر (جدیدترین روش در کشورهای پیشرفته)

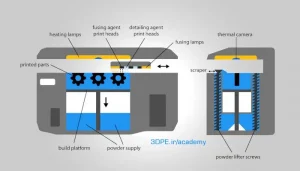

از سال 2018 به بعد تکنولوژیهای پیشرفته هد جوهرافشان (3D InkJet) روی بستر پودر پلیمرها (پلیآمید نایلون: PA) در کشورهای صنعتی دنیا تجاری شدهاند که واقعا میتوان آنرا رقیبی جدی علیه روش سنتی تزریق پلاستیک بحساب آورد. تمام این فناوریها جز «بایندرجتینگ گرمایی» طبقهبندی میشوند و عبارتند از:

- همجوشی پاششی چندگانه پلیمر (MultiJet Fusion : MJF) که دستگاههای آن توسط شرکت آمریکایی HP به بازار جهانی عرضه شده است.

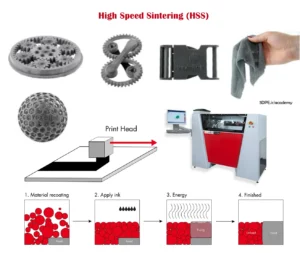

- همجوشی سرعت بالای پلیمر (High Speed Sintering : HSS) که دستگاههای آن توسط شرکت آلمانی VoxelJet به بازار جهانی عرضه میشود.

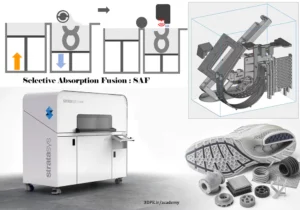

- همجوشی جذب گزینشی پلیمر (Selective Absorptive Fusion : SAF) که دستگاه آن توسط شرکت آمریکایی StrataSyS به بازار عرضه شده است.

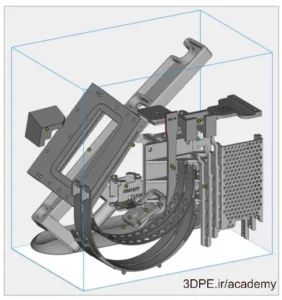

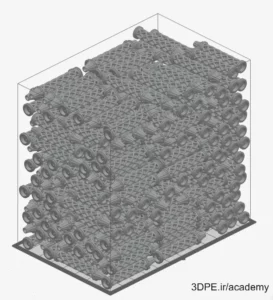

هر سه روش پرینت MJF – HSS – SAF از پودر نایلون درجه صنعتی (پلیآمیدها) استفاده کرده و اختصاصا برای تولید گروهی قطعات پیچیده در فقط یک فرآیند (حتی با هندسه مرکب حاوی مفصل یا لولا) کاربرد دارند و میتوان در چند روز 100.000 عدد از قطعات کوچک را پرینت سریالی کرد.

مزیت چاپگرهای سه بعدی پلیمری جوهرافشان روی بستر پودر در قابلیت کارکرد مداوم با سرعت بسیار بالای ساخت قطعات و مشابه کیفیت ترزیق پلاستیک است. مثلا دستگاههای مولتی جت پلیمری شرکت HP میتوانند 1000 چرخدنده کوچک نایلونی را تنها در 3 ساعت پرینت نمایند. جعبه ساخت دستگاههای SAF – HSS و MJF میتوانند در تراکم بسیار زیاد قطعات سریالی را تولید نمایند؛ مثلا با توجه به اندازه قطعه با پردازش هوشمند نرمافزاری از 100 تا 1000 بازتکرار از مدلی یکسان یا چند مدل متفاوت در باکس ساخت copy شده و بصورت فشرده آنقدر رویهم چینش میگردد تا حجم ساخت بطور کامل پر گردد. بنابراین نسبت به روش زمانبر و نیازمند ابزار جانبی ترزیق قالب برتری دارد.

اگر بخواهیم بطور خلاصه نحوه کار این سه روش را توضیح دهیم؛ چنین خواهد بود:

جعبه ساخت تدریجا با پودر پلاستیک (نایلون PA11 – PA12 و …) پر میشود یعنی هر بار لایه پودر جدیدی توسط غلطک توزیع و بر اساس یک برش تصویر از هندسه سه بعدی مدل یا گروه مدلها، هد جوهرافشان با تراکم پیکسلی بسیار دقیق، مایع جذب گرما را روی هر لایه پودر پخش میکند. سپس لامپ مادون قرمز از این لایه عبور کرده و بخاطر ایجاد گرمای شدید، بخشهای مرطوب لایه پودر، ذوب و پیوند پلیمری میشوند. این فرآیند تا اتمام کامل هندسه سه بعدی قطعات در باکس پودر ادامه مییابد. در این سه روش، بخاطر اعمال گرمای واقعی روی ذرات پلاستیک، پس از پرینت معمولا نیازی به عملیات ماشینکاری یا حرارتدهی ثانویه نیست و قطعات میتوانند بعنوان پروتوتایپ نمایشی یا قطعه مقاوم قابل استفاده در ماشینآلات بکار روند.

نکته: در اینجا از پرینتر بستر پودر نایلون با همجوشی لیزری (SLS) حرفی نمیزنیم، چون این روش در تولید انبوه قطعات پلاستیک کاربرد چندانی ندارد و بیشتر در حوزه پروتوتایپینگ مطرح است.

چاپگرهای سه بعدی FDM (مرسومترین و ارزانترین روش مناسب ایران)

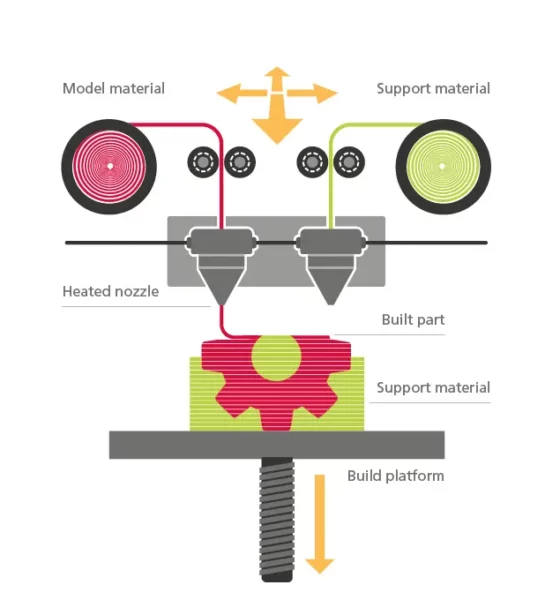

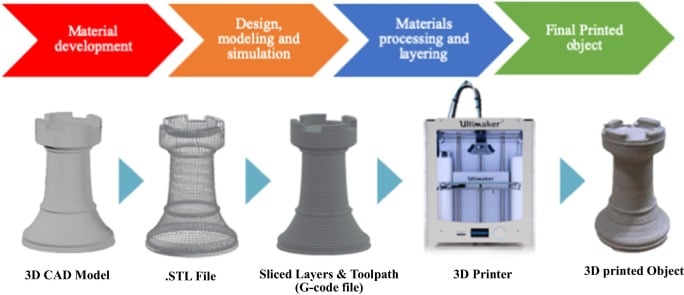

فناوری چاپ سه بعدی ترموپلاستیک یک فرایند تولید لایه افزایشی است یعنی رشته ترموپلاستیک در نازل ذوب شده و بصورت لایه به لایه روی هم قرار گرفته تا نهایتا هندسه سه بعدی قطعات را بسازد. بنابراین نسبت به ترزیق قالب فرایند کندتری است. در قالبگیری تزریقی یک قالب مکررا با پلاستیک مذاب پر میشود و پلاستیک بسرعت خنک و قطعه سخت شده از قالب خارج میگردد؛ پس یک فرآیند سریع و کم خطا برای تولید بسیار زیاد قطعات است. پرینتر ترموپلاستیک در عوض، بیشتر برای پروتوتایپینگ یا تولید تک قطعات بزرگ یا کوچک سری کم کاربرد دارد که برای ترزیق قالب منطقی نیست. پرینتر FDM کمک میکند تا از هزینههای سنگین و زمان طولانی تزریق پلاستیک رهایی یابید.

هم از قالب گیری تزریقی و هم از پرینت سه بعدی FDM میتوان برای قطعهسازی استفاده کرد، اما تفاوتهایی اساسی بین این فرایندها وجود دارد.

تفاوتهای تولید قطعات در روشهای تزریق قالب و روشهای پرینت سه بعدی:

- قالب گیری تزریقی برای تولید انبوه با حداقل ضایعات مناسب است.

- کیفیت ظاهری قطعات تولید شده با فرآیند قالبگیری تزریقی معمولا بهتر از چاپ سه بعدی است ولی نیازمند زمان طولانی، شرایط کارگاهی خاص، محدودیت هندسی و ابزارسازی جانبی است.

- چاپ سه بعدی با توجه به تکنولوژی آن (رشته ترموپلاستیک یا پودر پلیمری) فرآیندی کند یا سریع است، اما اغلب هزینه کمتر و زمان راهاندازی سریعی دارد و هر کسی در محل کار یا خانه خود میتواند یک چاپگر سه بعدی را برای سریسازی حد متوسط قطعات پیچیده استفاده کند. پرینتر سه بعدی، امکان تغییر مکرر در طراحی را فراهم میکند و همچنین برای قطعهسازی پیچیده با هندسههای مرکب از قبل مونتاژ شده CAD بهتر است.

1- پرینت رشته ترموپلاستیک FDM (بازار ایران)

چاپ سه بعدی یا 3D Print (که با نام تولید افزایشی یا Additive Manufacturing نیز شناخته میشود) زمان تحویل پروتوتایپ را به چند ساعت یا چند روز کاهش میدهد که برای نمونه سازی سریع و کار با طرحهایی با تغییرات مکرر ایدهآل میباشد. این فرایند همچنین قادر به تولید قطعات و اجزای پلاستیکی متوسط تا بزرگ و حتی تا حدی کوچک است و برای طرحهای پیچیده و ترکیبی نیز کاربرد دارد. با این حال، پرینتر سه بعدی برای تولید قطعات در تیراژهای کم، 100 قطعه یا کمتر، مناسب است (هر چه ابعاد قطعه بزرگتر باشد، تیراژ محدودتر میشود) زیرا در این حالت، زمان پرینت به هفتهها و ماهها افزایش مییابد و دیگر بصرفه یا منطقی نیست.

مزایای 3DPrinter رشته ترموپلاستیک (FDM)

- هزینۀ ابتدایی پایینتری دارد. در برخی اهداف خاص که نیازمند تولید قطعات پلاستیکی کم تعداد پروتوتایپینگ (ماکت) یا مقاوم قابل استفاده دارید؛ استفاده از چاپگرهای سه بعدی رومیزی یا صنعتی رشته ترموپلاستیکی منطقیتر از روش زمانبر و گرانتر ترزیق پلاستیک است.

- ایجاد تغییرات در طراحی آسان است. از آنجا که پرینت سه بعدی فرایندی بدون نیاز به ابزارهای جانبی است، به شما امکان میدهد که بتوانید حین تولید تغییراتی در طراحی ایجاد، در زمان و هزینه قطعاتی که ممکن است دارای نقص باشند، صرفه جویی نمایید. امکان توقف در اواسط فرایند و ایجاد تغییرات در طراحی به این معنی است که نیازی به شروع تولید از ابتدا ندارید (فرآیند پروتوتایپینگ پویا و سریعی دارد).

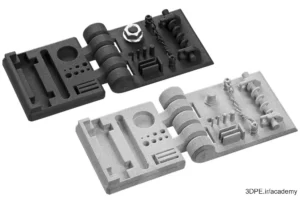

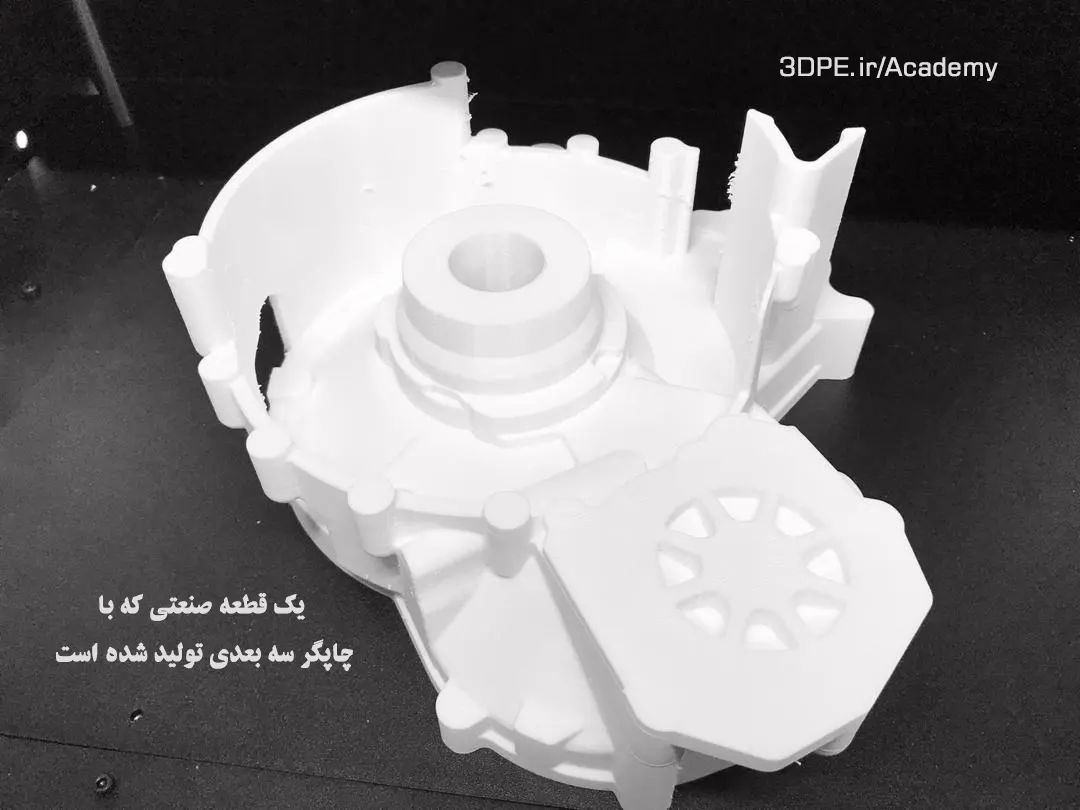

- برای طرحهای پیچیده مناسب است. از آنجا که پرینت سه بعدی قطعات را لایه به لایه می سازد، برای تولید طرحهای پیچیده و ترکیبی، عالی است؛ مثل قطعات متحرک چند بخشی همانند قطعات صنعتی حاوی لولا یا برخی اسباببازیها که در حالت اسمبل شده در نرمافزار مدلسازی CAD آماده شدهاند (بدون نیاز به تفکیک اجزا پرینت خواهند شد – مثل عکس زیر) .

قطعات فوق نیز براحتی توسط یک کاربر خانگی با پرینتر سه بعدی رومیزی قابل ساخت است (حتی اغلب نیازی به مونتاژ نیز ندارید). FDM 3D Printer برای یک کاربر آماتور تا یک مهندس خلاق میتواند بسیار سودمند باشد.

محدودیتهای 3DPrinter متریال رشته ترموپلاستیک (FDM)

- تعداد، اندازه و زمان ساخت قطعه: چاپ سه بعدی، علیرغم این که راه اندازی سریعی دارد، معمولا روش تولید نسبتا کندی به شمار میرود. از آنجا که این فرایند بر CAD و جزئیات دقیق لایه گذاری میکرونی مبتنی است، امکان ساخت همزمان قطعات محدود می شود (Batch size)، بطوری که اکثر پرینترها تنها قادر به ساخت یک یا دو پارت (قطعات سایز بزرگ)، در آنِ واحد هستند.

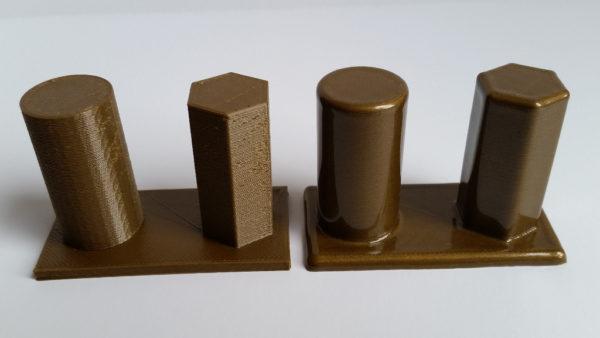

- ضریب خطای متغیر: فرض کنید میخواهید یک قطعه یکسان را همزمان و بسرعت با چند نوع چاپگر بسازید، با توجه به ضریب خطای هر چاپگر، دقت ابعاد نهایی نیز تغییر میکند، بنابراین متعجب نشوید که وقتی همه آن قطعات را کنار هم گذاشتید، دقیقا کپی برابر اصل هم نبوده و با تفاوت جزیی ابعادی و ضریب خطای متغیر در هر پارت مواجه شوید! این مشکل در قطعات ظریف مهندسی که دارای سوراخ، چِفت و … هستند دردسر زیادی ایجاد میکند. بنابراین هنگام طراحی این مدلها درصد خطای ساخت چاپگر سه بعدی را نیز لحاظ کنید.

- انقباض یا shrinkage: قطعات تولیدی با فرآیند 3D Print مستعد کاهش جزیی حجم هنگام پرینت (بعلت ذوب و خنک شدن پلاستیک) هستند و باید این ضریب در قطعات صنعتی که نیاز هست بسیار دقیق باشند، هنگام مدلسازی در نظر گرفته شود.

- استحکام متوسط: قطعات تولیدی با پرینت سه بعدی متریال ترموپلاستیک قدرت تحمل حرارت و فشار خیلی بالایی ندارند؛ مگر آنکه توسط عملیات ثانویه پولیشینگ توسط مواد خاص، عایقکاری سطحی شوند.

- محدودیت اندازه: چاپ سه بعدی قادر به تولید اقلام بسیار بزرگ در حالت یکپارچه نیست چون این فرایند منطقۀ چاپ محدودی دارد. اگر قطعات از لبۀ منطقۀ چاپ خارج شوند، مدل به طور فزاینده ای ناپایدار می شود؛ بنابراین درحالیکه چاپ سه بعدی با مقیاس بزرگ امکانپذیر است (در حالت چند تکه کردن و سپس اسمبل نهایی)، اما بهترین گزینه محسوب نمیشود.

- سطح نسبتا ناهموار: سطح نهایی چاپ پلاستیکی fdm نسبت به تزریق پلاستیک ناهموارتر بنظر میرسد، چون لایهها بصورت افزودنی رویهم قرار میگیرند. در نتیجه، در صورت نیاز به سطحی صاف و صیقلی، به مراحل جداگانه پرداخت نهایی نیاز پیدا میکنید.

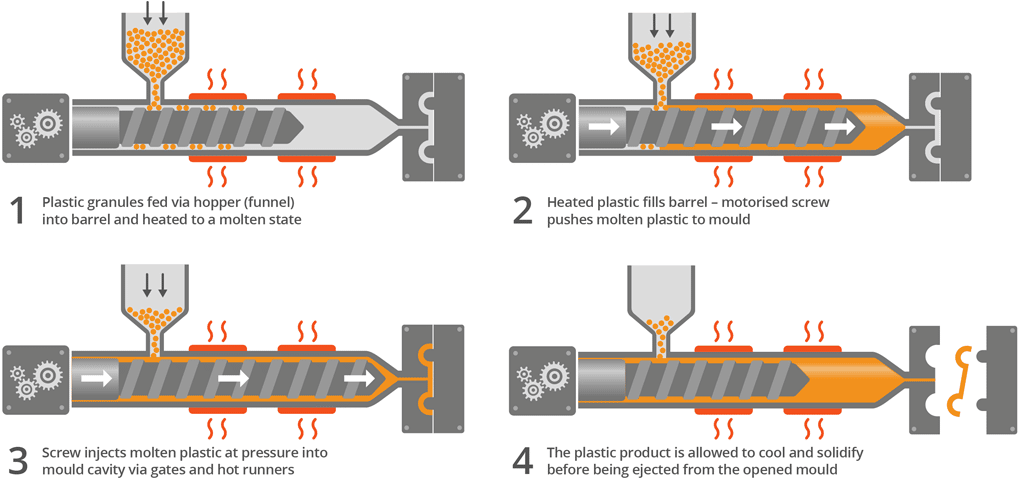

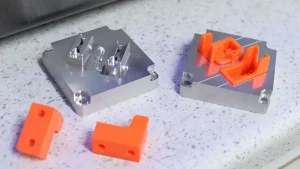

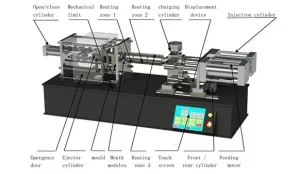

2- فناوری قالب تزریق پلاستیک (plastic injection molding)

زمان آمادهسازی و ساخت قطعه در قالبگیری تزریقی طولانی است (مثلا چند هفته تا چند ماه برای قطعات ساده تا چند بخشی) چون نیاز به ساخت ابزارهای جانبی و قالب دارد؛ یعنی این روش برای تغییرات مکرر طراحی مناسب نمیباشد. هزینه ساخت قطعات با تزریق قالب نیز سنگین است و هر گونه خطا در طراحی قطعات، سبب زیانهای مالی شدیدی خواهد شد. پس بعلت چرخه طولانی و هزینه بسیار زیاد، این فرایند برای تولید قطعات در تیراژهای سنگین (حداقل بیشتر از 1000 قطعه در هر دور) ایدهآل است. این فرایند همچنین برای تولید قطعات بسیار بزرگ یا کوچک تک بخشی با هر نوع پیچیدگی کارایی دارد.

مزایا

- قادر به تولید انبوه قطعات است. قالب گیری تزریقی میتواند از تعداد زیادی قالب بطور همزمان استفاده کند، بنابراین برای تولید انبوه قطعات مقرونبهصرفه تر است.

- استحکام قطعه را افزایش میدهد. قطعات قالب گیری تزریقی با استفاده از یک لایه متریال ساخته میشوند و امکان وجود هرگونه شکاف یا نقصی را منتفی میکنند.

- حداقل ضایعات را دارد. از آنجا که قالب گیری تزریقی شامل ریختن متریال در قالب می شود، دقیقاً از مقدار متریال مورد نیاز برای تولید قطعه استفاده می کند. یعنی این روش برای تولید انبوه قطعات با کمترین هزینه ایدهآل است.

- کیفیت سطح: در قالب گیری تزریقی سطح قطعه میتواند بسیار با کیفیت ساخته شود.

- مقاومت: قطعات حاصل از دستگاه تزریق مقاومت خوبی دارند.

معایب

- محدودیت پیچیدگی قطعات: استفاده از روش تزریق قالب به این معنی است که محدودیتهایی برای طراحی وجود دارد. مثلا یک قطعه نمیتواند در چند پارت ترکیبی، یکباره ساخته شود یا وجود زوایای قائم یا 90 درجه در برخی طراحیها می تواند منجر به شکستن قطعه، خش افتادن و … در زمان خروج از قالب شود.

- تصحیح اشتباهات یا تغییر طرحها مشکل و هزینهبر است. به دلیل زمان طولانیِ آمادهسازی قالبگیری تزریقی، اصلاح هرگونه اشتباه در طراحی دشوار و بسیار پرهزینه میباشد. قالب باید بطور کامل بازسازی گردد تا طرحها تغییر یا مشکلات برطرف شود و قطعۀ تولید شده علیرغم آن همه هزینه و صرف زمان، بلا استفاده خواهد بود و فقط بدرد بازیافت مواد میخورد.

- هزینههای اولیۀ بالا: دستگاههای باکیفیت و حرفهای قالبگیری تزریق پلاستیک بسیار گران هستند و معمولاً برچسب قیمتی شش رقمی دارند. این سیستمها برای کاربرد صنعتی طراحی شدهاند و مناسب کاربران عادی یا مشاغل کم بودجه نیستند، چون به غیر از هزینۀ اولیۀ ماشین آلات، باید هزینۀ ساخت قالبها، متریال و نمونهسازی اولیه، دانش فنی لازمه و اجاره مکان کارگاهی را نیز به آن افزود.

مقایسه چاپ سه بعدی FDM با قالب گیری تزریق پلاستیک

پرینتر متریال رشته ترموپلاستیک برای موارد زیر مناسب است:

- تولید مجموعه های کم تعداد

- نمونه سازی و بررسی فیزیکی قطعه قبل از فرآیند قالب سازی

- طرح های پیچیدۀ دارای شکاف یا حفره در وسط

- مدلهای کانسپت چند پارته توخالی با اسمبل کامل که متحرک خواهند بود.

- تغییر طراحی، در حین تولید یا پس از آن

- ایده آل برای سازندگان تجربی تا حرفه ای

- ایده آل برای R&D (تحقیق و توسعه) با بودجه کم تا زیاد

- بهترین برای تست اولیه محصولات

- قطعاتی که مقاومت بالایی لازم ندارند.

قالب گیری تزریقی برای موارد زیر مناسب است:

- تولید مجموعه های بسیار بزرگ چون می تواند چندین قطعۀ یکسان را به طور همزمان تولید کند.

- طرح های قوی و مستحکم که فرمی پیوسته و منسجم دارند.

- سطوح نهایی بسیار صاف و هموار برای قطعات متحرک؛ سطوح صاف و صیقلی به این معنی است که سطح نهایی قطعات در این روش اصطکاک و زبری کمتری نسبت به قطعات چاپ سه بعدی دارند.

- ساخت قطعات بسیار بزرگ یکپارچه با کیفیت سطح عالی

آیا چاپ FDM جایگزین قالب تزریق پلاستیک خواهد شد؟!

از نگاه آماتورها که درک دقیقی از تولید صنعتی ندارند، چاپ سه بعدی و قالب گیری تزریقی بعنوان دو رقیب در نظر گرفته میشوند! اما چنین نیست و هر دو تکنیک، مزایا و کاربردهای خاص خود را دارند و در عمل وقتی منطقی فکر کنید، این دو روش تکمیل کننده همدیگر هستند:

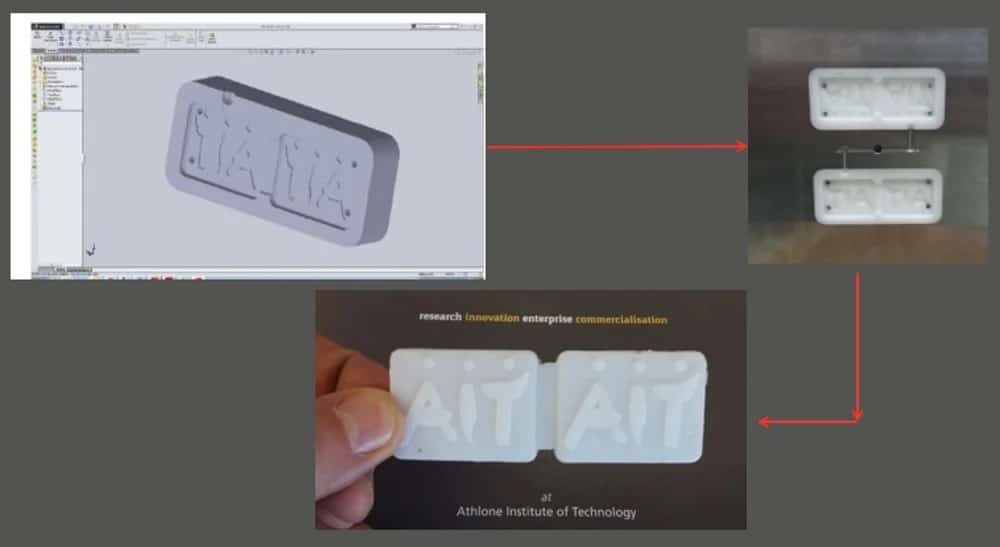

چاپگر سه بعدی رشته ترموپلاستیک (FDM) بهترین و ارزانترین روش برای تست طراحی قالب و اطمینان از کیفیت قطعه پروتوتایپ پلاستیکی قبل از ارسال برای تولید انبوه به روش قالبگیری تزریقی است؛ با پرینتر سه بعدی خیالتان راحت است که قطعه بدرستی طراحی سه بعدی شده و فایل نهایی در بهترین هندسه خود برای قالبگیری آماده خواهد بود.

به دلیل ماهیت هزینهبر و زمانبر تولید در قالب گیری تزریقی، چاپ سه بعدی بعنوان فرایندی بهتر برای نمونه سازی اولیه در نظر گرفته می شود. صنعت پزشکی، معماری، خودرو، پتروشیمی و … از حوزه هایی هستند که از پرینتر سه بعدی برای تولید «قالب اولیه» جواهرات، پروتزهای دندانپزشکی، ماکت و مجسمه، قطعات صنعتی …. استفاده می کنند.

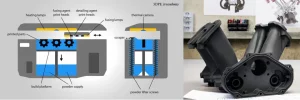

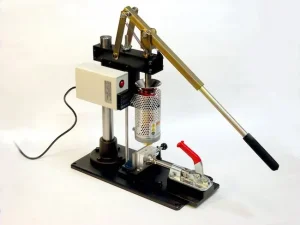

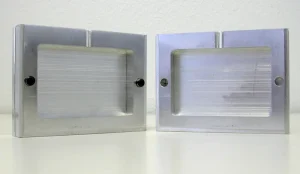

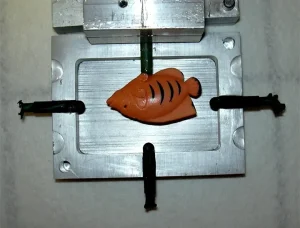

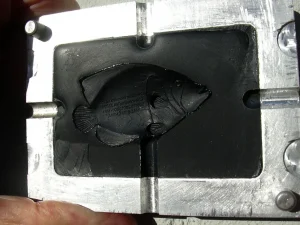

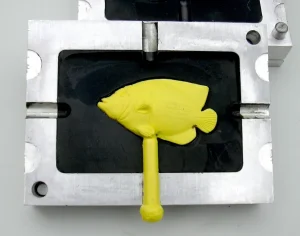

اگر اهداف کاری شما و هندسه قطعات طوریست که با هزینه و زمان ساخت چاپگر3بعدی سازگاری ندارد و در عین حال تعداد آن متناسب با تزریق قالب انبوه نیست، شاید استفاده از دستگاههای رومیزی تزریق پلاستیک دست ساز موسوم به diy desktop injection molding machine راهکار منطقیتری باشد (تصاویر فوق). این ماشینهای قالبساز پلاستیک رومیزی کارکرد آسانتر و سازگاری با محیطهای کاری کوچک داشته و هزینه کمتری برایتان خواهد داشت.

جمع بندی مقایسه روش تزریق پلاستیک و پرینتر3بعدی FDM

در این مطلب ما روی فناوری پرینت سه بعدی متریال ترموپلاستیک (فیلامنت) یا FDM/FFF تمرکز کردیم و از روشهای دیگر چاپ سه بعدی مثل رزین SLA – SLS و بایندرجت پودر پلیمرها که انعطاف بیشتری برای قالبسازی صنعتی فراهم میکنند، صحبت نکردیم (متاسفانه این روشهای نوین در ایران بسیار هزینهبر هستند).

پرینتر سه بعدی برای تولید کم تیراژ مجموعههای کوچک و پیچیده که نیاز به تغییر مکرر طراحی یا سفارشیسازی دارند، مناسبتر است. از سوی دیگر، قالبگیری تزریقی برای تولید پر تیراژ قطعات پلاستیکی با پیچیدگی مرسوم که مرحلۀ طراحی را با موفقیت پشت سر گذاشته و نهایی شدهاند، ایدهآل است.

بجای این که چاپ سه بعدی را جایگزینی بالقوه برای قالب گیری تزریقی بدانیم، می توان این دو فناوری را بعنوان فرایندهای تکمیل کننده در نظر گرفت که بسته به نیاز هر کس، در کنار هم یا به تنهایی استفاده میشوند (این دو روش هرگز جایگزین نهایی دیگری نخواهند بود). با استفاده درست از هر دو فرایند، قادریم چرخه پیشتولید را کوتاه کنیم، هزینه ها را کاهش دهیم و سپس به سراغ ساخت انبوه نهایی برویم.

لطفا نظرات و پیشنهادهای تکمیلی درباره روش تزریق قالب و چاپگر سه بعدی را بنام خودتان در پایین این صفحه کامنت کنید.

متشکرم