اغلب افراد فکر میکنند که پرینتر سه بعدی تنها محدود به نوع FDM با متریال فیلامنت (ترموپلاستیک) میباشد. اما گزینههای دیگری نیز وجود دارند؛ این مقاله دو گزینه به لیست اضافه میکند: خاک رس (Clay) و سرامیک صنعتی (Ceramic).

بر اساس ساختار رومیزی (DIY) یا صنعتی این پرینترها، دو نوع متریال قابل استفاده است:

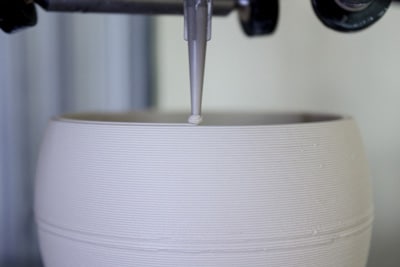

مدلهای ارزان رومیزی یا clay 3d printer، همانند پرینتر فیلامنتی، نازلی دارند که خاک رس سفالگری را با محلولی مخلوط کرده و اکسترود میکنند و میکرون به میکرون شی ساخته میشود (در این حالت رزولوشن کیفیت پایینی دارد، چون قطر سوراخ نازل بالا بوده و روی هم روفتن لایه ها با چشم معلوم هستند).

چاپگرهای نوع پلتفرم صنعتی یا ceramic 3d printer از پودر سرامیک ویژه ای استفاده میکنند و برای تکمیل شی از تکنیکهای بایندرجت و تابش انتخابی لیزر بهره میبرند.

آشنایی با پرینتر سه بعدی سرامیک

متریال رس یا سرامیک؟

در فن سرامیک سازی یا سفالگری به طور معمول ماده خام بر اثر حرارت پخته شده و فرم میگیرد و خاک رس مرسومترین ماده میباشد. «سرامیک» متریالی بسیار کاربردی برای ساخت ظروف غذا، فنجان و مجسمهسازی است که به راحتی هم بازیافت میشود. بنابراین امکان چاپ سه بعدی اشیای سرامیکی واقعا هیجان انگیز و کاربردی است.

- اکسترودر پرینتر سه بعدی سرامیک

در اینجا برخی ضروریاتی که برای چاپ سه بعدی سرامیک نیاز به دانستن آن دارید را میآوریم:

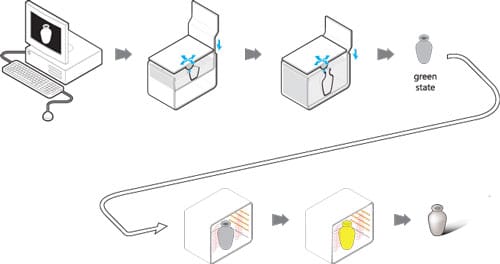

- Green Object: حجم رسی خیس تکمیل شده که نیاز به خشک شدن و حرارت کوره دارد تا سفال نهایی شکل بگیرد.

- Sintering: فرآیند حرارت دادن برای سخت کردن بافت رس

- Kiln: محفظه حرارت دهی قالب رسی ساخته شده

- Binder Jetting: در این تکنیک، مایع شیمیایی همبستی با توجه به مختصات ریاضی مدل سه بعدی روی بستر پودری چاپ رسوب کرده و باعث همبستگی و سخت شدن متریال پودر (هر زمان یک لایه) میگردد. در این روش از علاوه بر سرامیک از شن، فلز و پلاستیک هم استفاده میشود.

- Paste extrusion deposition: فرآیند چاپ سه بعدی که البته شبیه روند مرسوم ذوب فیلامنت پلاستیک (Fused Filament Deposition) است و متریال رس چسبیده اکسترود شده و Green Object را شکل میدهد.

- Clay: همان خاک ر س میباشد و از ذرات ریز معدنی، طبیعی و متال اکسید تشکیل یافته است. همان خاک رسی که در روس سنتی سفالگری به کار میرود، برای چاپگر سه بعدی سرامیکی نیز قابل استفاده است.

- Ceramic: سرامیک خوانده میشود. ماده نهایی که پس از حرارت دهی (Sintering) سفال چاپ شده از کوره (Kiln) خارج میشود.

- Porcelain: چینی خوانده میشود. حاصل حرارت دهی و لعابکاری در دمای ۱۲۰۰ تا ۱۴۰۰ درجه سانتیگراد میباشد. این دوام و مقاومت دمایی بالاتری دارد.

- مراحل چاپ سرامیک با پرینتر سه بعدی

فیلامنت رس که در بازار برای چاپگر FDM عرضه میشود را با متریال رس اشتباه نگیرید؛ این نوع فیلامنتها همان ترموپلاستیک هستند که فقط درصد کمی مواد بدلی داشته تا قطعه پس از پرینت نمایی شبیه رس یا سنگ پیدا کند.

1- چاپگر سه بعدی اکستروژنی متریال رس:

فرآیند Clay Material Extrusion (یعنی استفاده از سر نازل برای پاشش رس مرطوب) پرکاربردترین روش در پرینت سه بعدی است زیرا این روش توانایی سازگاری با سیستمهای رومیزی یا صنعتی FDM را دارد. توسعه اکسترودرها برای طیف وسیعی از مواد مختلف انجام گرفته که شامل خاک رس و پلیمر های پر شده با سرامیک میشود.

به جهت شرایط نسبتا آسان و مشابهت ساختاری پرینتر متریال رس با دستگاههای FDM، امکان ساخت و استفاده در ایران نیز آسان و کاربردی به نظر میرسد و پتانسیلی قوی در بازار مصرفی ایران در این زمینه مشاهده میشود.

نکته: پس برای چاپ سه بعدی رس نیاز به اکسترودر (نازل) متفاوتی دارید که اصطلاحا Clay Extruder نامیده میشوند و شی پس از چاپ (Green Object) نیز باید در کوره حرارت ببیند.

احتمالا برندی که بیشترین سرمایه گذاری و توانایی پرینت سه بعدی رس با استفاده از فرآیند اکستروژن را دارد شرکت ایتالیایی WASP است. نام WASP مخفف عبارت World’s Advanced Saving Project است. هدف این پروژه ادامه تحقیقات بر روی تکنولوژی های جدید برای به دست آوردن پیشرفتی پایدار و جهانی بهتر است.

هدف اصلی آنها توسعه پرینترهای سه بعدی در مقیاس بزرگ برای پروژه های ساخت و ساز با استفاده از موادی است که در منطقه مربوطه به فراوانی یافت می شود. نکته کلیدی آنها توسعه یک اکسترودر قابل تنظیم برای مواد سیال متراکم به نام Liquid Deposit Modeling : LDM است که توانایی کار با رس، سرامیک، چینی، اکسید آلومینیوم، زیرکونیوم و سرامیکهای پیشرفته را دارا است.

شرکت WASP اولین اکسترودر جدید و حرفه ای برای متریال سرامیکی را عرضه می کند که با پرینتر های سه بعدی دیگر نیز سازگار است:

نام این اکسترودر Liquid Deposit Modeling است که به اختصار آن را LMD می نامند و با اکثر پرینتر های موجود در بازار کار میکند.

تمرکز شرکت WASP همیشه روی توسعه سیستمهایی است که از متریالهای کاربردی مانند سرامیک، چینی، رس، آلومنیا و زیرکونیوم و سرامیکهای پیشرفته استفاده میکنند تا از این طریق هنر تولید دیجیتالی را ارتقا دهد. هدف از عرضه این محصولِ جدید بهبود پرینت با متریالهای مایع متراکم و سرامیکهای پیشرفته در جهان است.

پس از گذشت دو سال و آزمودن ترکیب های متفاوتی از فشار و نازل و متریال، WASP اکسترودری ساخته است که می تواند کار را متوقف کرده و دوباره اکسترود کردن را ادامه دهد.

اکسترودر جدید LDM دارای دقت بالایی است که تقریبا نزدیک به اکسترودر های پلاستیک محسوب می شود و این به دلیل این است که در ساخت آن از ترکیب یک اکسترودر پیچشی و یک اکسترودر فشاری استفاده شده است. با وجود این اکسترودر، کنترل کردن دقت جریان متریال و همچنین توقف دپوزیت امکان پذیر شده است.

- نوآوری:

اکسترودر حذف کننده حباب، این اکسترودر حباب هوای موجود در ترکیب را از بین می برد.

سیستم کنترل اکستروژن با گزینه توقف و استرداد.

افزایش ضریب فشار در اکسترودر پیچشی تا 40 یکا (بار).

کیت جدید WASP Clay kit 2.0 دارای یک مخزن 3 کیلوگرمی است که در صورت نیاز می توان آن را با یک مخزن 15 کیلوگرمی تعویض کرد. در مد های سوزنی قبلی امکان پرینت در سایز متوسط وجود نداشت زیرا مقدار ترکیب در آنها محدود بود.

مخزن را می توان به وسیله باز کردن پوشش های انتهایی به راحتی تمیز و مجددا پر کرد. در داخل، یک پیستون و دو واشر وجود دارد که متریال را از داخل لوله تفلونی (با قطر 12 میلیمتر) فشار داده و اکسترودر را تغذیه میکند. پوششی که در بخش پشتی قرار دارد دارای یک سوپاپ اطمینان با قدرت 8 یکا است.

در پایه مخزن، یک تنظیم کننده فشار و یک شیر جلوگیری از بازگشت وجود دارد. در داخل محفظه، متریال از یک مسیر پیچشی با فشار 40 یکا (بار) عبور می کنند، بدون این که به سیستم آسیبی وارد شود. در اکسترودرهای فشاری معمولی دستیابی به این مقدار فشار غیر ممکن است. این تکنولوژی به هوای موجود اجازه می دهد تا از بالا خارج شود و حباب هوای باقی مانده در مخلوط را از بین می برد.

همانند اکسترودرهای معمولی اگر حباب هوا در ترکیب وجود داشته باشد جریان متوقف شده و پرینت خراب می شود. به علاوه، به لطف پیچ ها، چگالی متریال پرینت شده بالاتر است.

این امر باعث می شود تغییر حالت از مایع به جامد سریع تر انجام شود و در نتیجه احتمال خراب شدن شی پرینت شده کمتر می شود. اگر سیستم پیچشی یا محفظه آسیب ببینند، به راحتی قابل تعویض هستند.

- سازگاری با انواع دستگاه های چاپگر

این سیستم طوری ساخته شده که روی پرینترهای WASP نصب شود اما با اکثر پرینترهای برندهای مطرح کشورهای خارجی سازگار است. نصب و راه اندازی اکسترودر LDM ساده است. ابتدا، باید کاور پشتیبان را پرینت کنید که فایل های سه بعدی آنرا WASP فراهم کرده است. دوم این که اکسترودر باید به سیم متصل شده و گزینه “number of steps millimeter” باید روی 400 تنظیم شود.

نکته: تنظیمات فوق توسط نرم افزارهای اسلایسر مشهوری مانند Sli3er یا Cura فراهم شده اند.

اکنون برندهای دیگر را در این زمینه معرفی میکنیم:

شرکتهای دیگری هم هستند که سیستم رومیزی اکستروژن را برای مواد سرامیکی توسعه داده اند که می توان از:

شرکت Vorm VRIJ که سری پرینتر های LUTUM را راه اندازی کرده (lutum.vormvrij.nl).

شرکت DeltaBots که اخیرا پرینتر 3D Potterbot 7 را ارئه داده؛

شرکت Clay XYZ که به تازگی در کمپین Kickstarter موفق بوده است.

همانطور که گفتیم، شرکت Vorm VRIJ توسط یک زن و شوهر در کشور هلند اداره میشود، روندی مانند شرکت WASP داشته و پایداری را اولویت کار خود قرار داده با این تفاوت که آنها بیشتر بر روی هنر و طراحی متمرکز هستند. سه مدل پرینتر سه بعدی در سری پرینترهای LUTUM وجود دارند که عبارتند از LUTUM mini که یک اکسترودر دارد و حجم ساخت آن 45x44x45 سانتیمتر است، پرینتر LUTUM MXL که به صورت استاندارد یک اکسترودر دارد اما می توان آن را با اکسترودر دوگانه تجهیز کرد و حجم ساخت آن 45x44x75 سانتیمتر است، و پرینتر LUTUM dual system که اکسترودر دوگانه دارد و برای پرینت با دو رنگ متفاوت مناسب است.

پرینتر 3D Potterbot 7 که تولید شرکت DeltaBots است که می تواند با رس ضخیم در محور Z رزولوشن 36 اینچی داشته باشد، ادعایی که باعث می شود این دستگاه با پرینترهای دیگر قابل مقایسه نباشد. باز هم این امر به وسیله یک اکسترودر اختصاصی فراهم شده، با نازلهایی که سایز آنها بین 1 میلیمتر تا 16 میلیمتر است.

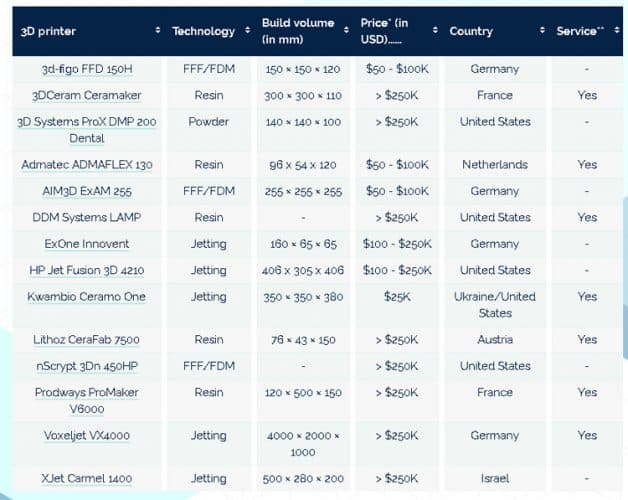

شرکت Figo 3D نیز سیستم پرینت FFD 150H 3D را عرضه کرده که FFD مخفف Fused Feedstock Deposition است (این سازنده فعلا سایت ندارد و باید در فروشگاههای آنلاین مدلهایش را بررسی کنید). نکته مهم این سیستم این است که می تواند با هر دو متریال سرامیکی و فلزی کار کند. حجم ساخت این دستگاه 15x15x12 سانتیمتر است.

نکته: قطعاتی مثل محورها و موتورهای حرارت دهنده و کیت مداری شبیه به پرینترهای سه بعدی FDM مرسوم است.

2- چاپگرهای سه بعدی سرامیک صنعتی:

اکنون مدلهای صنعتی شرکتهای بزرگ را معرفی میکنیم که ساختار فنی آن بر اساس تکنیک Binder Jetting و تابش انتخابی لیزر میباشد و با متریال سرامیک صنعتی چاپ را انجام میدهند. از جمله میتوان شرکتهای 3DSystems (که پیش از این تحت مالکیت ZCoporation بود)، Voxeljet و ExOne را نام برد.

این فرآیند دارای یک بستر پودر سرامیک صنعتی و یک مایع متصل کننده است که پودر را به صورت انتخابی به هم می چسباند (لینک اطلاعات تکمیلی فرآیند بایندرجتینگ).

شرکت DG Shape (که پیش از این با نام Roland DG کار می کرد) یکی دیگر از فروشندگان سخت افزار است که در حال حاضر روی یک سیستم پرینت سه بعدی با متریال سرامیک کار می کند. مدل آزمایشی این دستگاه در سال گذشته به نمایش گذاشته شد.

شرکت دیگری که اخیرا وارد تجارت تولید افزایشی شده و بر پایه سیستم Binder Jetting کار میکند شرکت Johnson Matthey :JM است.

آنها بر پایه نیاز صنایع وارد این بازار شده اند؛ این شرکت خودس سالها مشتری پرینت سه بعدی بود و در سال 2009 سرمایه گذاری هنگفتی برای راه اندازی بخش فرآیند Binder Jetting به منظور برآورده کردن نیازهای خود شرکت انجام داد.

آنها در کار تولید کاتالیزور هستند و همچنین به صورت اختصاصی روی بهبود متریال سرامیکی کار می کنند. این شرکت در حال افزایش کاربرد پرینت سه بعدی برای خودشان است و البته به شرکتهای شریک تجاری خود نیز خدمات و پشتیبانی پرینت سه بعدی ارائه می دهد.

نکته جالب در مورد شرکت JM این است که آنها مدعی هستند که فرآیند Binder Jetting بسیار آسانتر از دیگر روشهای تولید افزایشی است و قطعات تولید شده با این روش قدرتی برابر یا حتی بیشتر از دیگر روشها دارند. به علاوه، مشخصه ای که اغلب به عنوان نقطه ضعف سرامیک در تولید افزایشی نام برده می شود یعنی تخلل و پر منفذی، در واقع برای تولید کاتالیزورها مفید است.

پلیمریزاسیون مخزنی رزین – سرامیک:

خبر شگفت انگیز این که شرکت 3D Systems و FormLab که در زمینه ساخت دستگاه های SLA پیشتاز هستند، یک سری رزین پر شده از سرامیک را عرضه کرده اند.

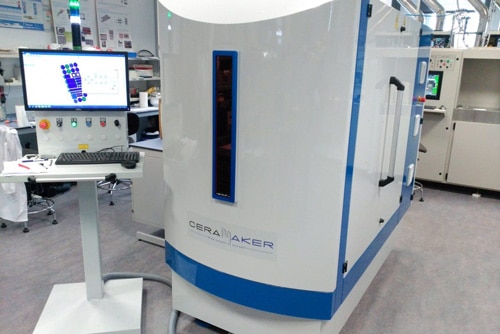

شرکت فرانسوی 3D Ceram نیز یک سیستم سخت افزاری را به طور اختصاصی برای پرینت سه بعدی متریال سرامیک حساس به نور ( سولفید آلومینیوم، زیرکونیوم، هیدروکسی آپاتیت HA) تهیه کرده است. سیستم Ceramaker 900 هم برای فروش موجود است و هم به وسیله آن خدمات چاپ را ارائه می دهند. این سیستم دارای حجم ساخت 30x30x11 سانتیمتر است و رزولوشنی کمتر از 25 میکرون دارد.

همانند شرکت 3D Ceram، شرکت هلندی ADMATEC نیز بر پایه تکنولوژی ADMAFLEX خود، دستگاهی را برای تولید با سرامیک متراکم طراحی کرده که با فرآیند DLP کار می کند و از رزین های پر شده با سولفید آلومینیوم، زیرکونیوم و سیلیس آمورف کار می کند. شرکت ادعا می کند که چگالی بالاتر از 90 درصد به دست می آورد. این فرآیند در حالت اصلی به صورت خدمات چاپ ارائه می شود ولی از سال 2016 امکان خرید این سیستم تحت نام ADMAFLEX 130 امکان پذیر شده است.

شرکت اتریشی Lithoz هم دارای سابقه ای در شکل گیری پرینت سه بعدی با سرامیک است. ولی در این مورد، Lithoz بر روی زنجیره کامل مربوط به پرینت سرامیک شامل سخت افزار، نرم افزار و به خصوص توسعه متریال سرامیکی و خدمات تمرکز کرده است.

طبق اعلام شرکت، فرآیند اختصاصی Lithoz برای تولید سرامیک با کیفت بالا، Lithography-based Ceramic Manufacturing :LCM نامیده میشود و در آن از سرامیک های پیشرفته برای تولید قطعات با کیفیت و خواص مشابه همیشگی استفاده می شود. این سیستم نتیجه پروژه ای است که در سال 2006 در دانشگاه صنعتی وین آغاز شده بود.

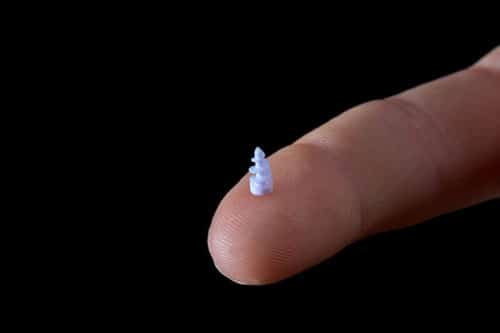

در همین زمینه، شرکت XJet نیز بر پایه تکنولوژی اختصاصی NanoParticle Jetting خود، سیستم Ceramic Inkjet Printing را ساخته است. اساسا، در این فرآیند لایه های فوق العاده نازک قطرات که شامل نانو ذراتِ سرامیک است پرتاب شده و روی بستر ساخت سیستم دپوزیت می شوند و به دلیل دمای بسیار بالای فرآیند، مایع تبخیر شده و قطعه سرامیکی ساخته می شود.

جالب است بدانید که انگیزه اولیه شرکت XJet برای ورود به بحث سرامیک از صنعت دندانپزشکی گرفته شده و احتمالا کارکرد اصلی آنها نیز در همین زمینه خواهد بود.

سرامیک؛ مرزهای متریال پرینت3بعدی جابجا میشود

جمع بندی کاربرد سرامیک در چاپ لایه افزایشی

در ماه های اخیر تمرکز روی استفاده از متریال سرامیک در تکنولوژی تولید افزایشی از همیشه بیشتر شده است. این اتفاق به این دلیل افتاده است که چندین روند با یکدیگر همگام شده اند.

در یک سو، اکنون بسیاری از تکنولوژیهای تولید افزایشی قادر به کار با متریال پیشرفته سرامیکی هستند و از طرف دیگر، تکنولوژی های ارزان قیمتی وجود دارند که از سرامیک برای ساخت اجسام کاربردی، سازگار با محیط زیست و سازگار با مواد غذایی استفاده می کنند.

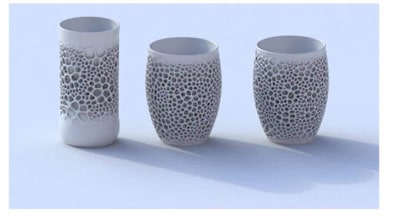

سرامیکهای فنی می توانند خواص مکانیکی مناسب را فراهم کنند و پرینت سه بعدی به ما اجازه می دهد آنها را به حالت های پیچیده و با رزولوشن بالا شکل دهیم که این امر در گذشته امکان پذیر نبود.

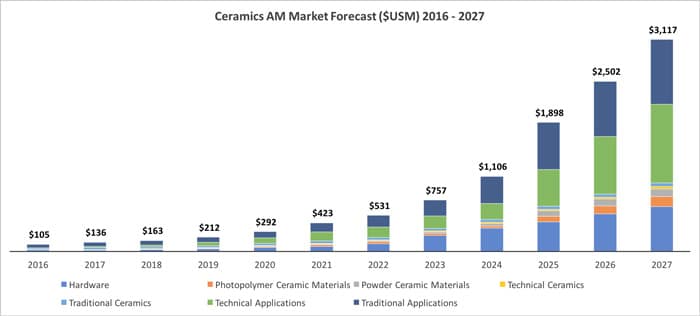

هم اکنون گروه های بزرگ صنعتی به سمت استفاده از تکنولوژی پرینت سه بعدی با سرامیک می روند و شرکت SmarTech Publishing، که در کار پیش بینی بازار تکنولوژی سه بعدی است، اعلام کرده است که تا سال 2027 استفاده از متریال سرامیک (شامل سخت افزار، نرم افزار، متریال و خدمات) به 3.1 میلیارد دلار در سال خواهد رسید.

همینطور آنها اعلام کرده اند که این متریال به سرعت در صنایع هوا و فضا، پزشکی، تولیدات صنعتی و حتی محصولات مصرفی به کار گرفته خواهد شد. به همین دلیل ما در این مقاله بر روی تکنولوژی سه بعدی با سرامیک متمرکز شده ایم و آخرین تحولات در پیشرفت این روش و کاربردهای جدید آنرا بررسی کردیم.

سرامیک در تاریخ بشریت نقشی کاربردی و اساسی داشته است و می دانیم که حدود 12 هزار سال پیش از میلاد مسیح در آسیا به وسیله خاک رس و سرامیک ظروف غذا می ساختند. استفاده صنعتی از سرامیک به اوایل قرن بیستم بر می گردد، یعنی زمانی که اولین انقلاب بزرگ صنعتی رخ داد و از سرامیک در زمینه های بیشتری مانند لوله کشی، کاشی کاری و ساخت لوازم وسایل حمام و دستشویی استفاده شد.

در یک تعریف کلی، سرامیک از مواد غیر آلی، مواد فلزی غیر جامد و معمولا 30 درصد کریستال تشکیل شده است. به صورت سنتی ماده اصلی و غالب سرامیک، خاک رس بوده است ولی امروزه این امر در مورد همه سرامیک ها ضروری نیست.

مواد سرامیکی را می توان به چهار بخش تقسیم کرد:

- سرامیک های ساختاری: که از آنها در ساختمان سازی برای آجر، لوله و کاشی کاری کف و سقف استفاده می شود.

- سرامیک های مقاوم در برابر آتش: که از آنها در ساخت کوره و ظرف مخصوص آهنگری برای تولید فولاد و شیشه بهره می برند.

- Whitewares: که از آنها در ساخت قاشق و چنگال،کاشیهای تزئینی، اشیاء هنری و سینک توالت و ظرفشویی استفاده می شود

- سرامیک های صنعتی و فنی: مواد پیشرفته سرامیکی هستند که دارای مقاومت بالای مکانیکی، شیمیایی، حرارتی و الکتریکی هستند و از آنها در صنایع فضایی، ماشین سازی، ارتش و پزشکی استفاده میشود و معمولا خاک رس ندارند.

در زمینه تولید افزایشی و 3D Print، متریال سرامیک در مقایسه با متریال پلیمر و متریال فلز کمتر پذیرفته شده است. البته تحقیقات چشمگیر و کارهای تبلیغاتی پیرامون پرینت سه بعدی با سرامیک صورت گرفته است ولی هنوز قدرت برابری با متریالهای دیگر را ندارد.

نکته دیگری که در مورد متریال سرامیک برای پرینت سه بعدی باید در نظر گرفت انجام پرداخت نهایی بر روی پرینت است. قطعه پرینت شده همانند فرآیندهای سنتی سرامیک (تولید با آتش درون کوره و لعاب دادن) نیاز به پرداخت نهایی پس از اتمام کار دارد.

مرحله پرینت سه بعدی در واقع بخش شکل دادن در فرآیند محسوب می شود که به دلیل ماهیت مواد سرامیکی در حالت شکننده باقی می ماند به آن بخش سبز می گویند. به مرحله دوم آتشی کردن یا پختن می گویند که در آن قطعه پرینت شده را در دمای بالای 800 درجه سانتیگراد قرار میدهند تا قدرت کافی را به دست بیاورد و خواص نهایی متریال تامین شود.

مزیت کار با متریال سرامیکی در این است که ما قادر به طراحی و تولید محصولات با پیچیدگی هایی هستیم که با روش های سنتی چالش برانگیز و غیر ممکن بود.

همانطور که گفته شد، در دهه گذشته تحقیقات بسیار و تبلیغات جدیدی در مورد پرینت سه بعدی با سرامیک صورت گرفته و این تکنولوژی از لحاظ فرآیند، سخت افزار، متریال و کاربرد پیشرفتهای زیادی داشته است. همینطور شرکتهای وجود دارند که خدمات تخصصی پرینت سرامیکی را برای مشتریان انجام می دهند (در ایران نیز شرکتهایی وجود دارند).

پس برای نتیجه گیری:

در حال حاضر سه نوع فرآیند پرینت سه بعدی وجود دارند که میتوانند با مواد سرامیکی کار کنند و عبارتند از:

- Material Extrusion

- Binder Jetting

- روشهای پلیمریزاسیون که با نامهای Stereolithography :SLA و Digital Light Processing :DLP و SLS: تابش انتخابی لیزر (متریال پودر پلیمری) شناخته میشوند.

همچنین با توجه به ساختار فنی؛ دقت چاپ مدلهای نازل اکستروژن همیشه ضعیفتر از بایندرجت یا پلیمریزاسیون بوده و زمان چاپ بیشتری نیز نیاز دارند.

در ایران چند شرکت دانش بنیان خدمات چاپ سرامیک یا ساخت دستگاههای پرینت3بعدی لیزری را بومی سازی کرده اند و با جستجو در گوگل میتوانید آنها را پیدا کرده و با آنها مشورت کنید.

به پایان این مقاله رسیدیم. جهت اطلاعات جامع و آخرین خبرها درباره چاپگرهای سه بعدی متریال رس و سرامیک پیشنهاد میشود به سایت 3dclayprinting.com مراجعه کنید.