با استفاده از پرینترهای سه بعدی رومیزی می توان اجسام بسیار زیاد و گوناگونی را چاپ سه بعدی کرد، اما عواملی وجود دارند که تولید قطعات خاص برای اهداف فنی آزمایشگاهی را دشوار میکند. کسانی که خدمات پرینت سه بعدی ارائه میدهند، حتما با این سوال مشتری روبرو شدهاند که آیا قطعه ساخته شده با متریال فیلامنت کاملا ضدآب یا وکیوم هست؟

اگرچه قطعات پرینت سه بعدی مزایای زیادی دارند، اما اغلب ضدآب نیستند. در این مطلب منظورمان از «ضد آب بودن» عدم نفوذ آب از بیرون یا خروج آب از درون قطعه است (watertight). پس با مفهوم مقاوم در برابر آب یا WaterProof اشتباه نگیرید. برای مثال، اگر یک مجسمه را پرینت میکنید، نیازی به ضد آب بودن نیست، اما باید مقاوم به آب باشد تا مطمئن شوید که در زیر باران تخریب یا تغییر شکل نمیدهد. در مقابل اگر یک پروتوتایپ بطری را چاپ کردهاید، باید ضدآب (واترتایت) باشد تا مایع را در خود نگه دارد. این آموزش درباره نحوه پرینت اجسامی شبیه بطری و کارکرد ضدآب آنست.

قطعات حاصل از لایهگذاری چاپ FDM ناهمسانگرد هستند، به این معنی که دارای خواص مکانیکی متفاوتی بر اساس جهتی هستند که تنش مکانیکی بر آنها تأثیر میگذارد و نسبت به یک جسم مشابه که با روشهای جایگزین تولید میشود، چگالی کمتری دارند. از آنجاییکه این لایهها از نظر شیمیایی بهم پیوند ندارند، مایعات میتوانند از طریق شکافهای میکروسکوپی بین لایه به سطح قطعه نفوذ کنند. محفظههای چاپ FDM ضد آب نیستند مگر اینکه قطعات با روکش رنگ پولیشکاری یا از طریق مراحل اضافی پوششدهی شوند تا اصطلاحا دیواره قطعه مهر و موم شده باشد. توجه کنید ممکن است این قطعات تحت فشار منفجر شده و در امتداد خطوط لایه ترک بخورند. اگر کاربران نیاز به ایجاد قطعات ضد آب با چاپگرهای سه بعدی FDM دارند: باید قطعه را بدون شکاف، پورت یا دیافراگمهای دیگر طراحی کنند. هنگام اسلایسنگ نرمافزاری نیز تنظیم کمیتهای overextruding «اکسترود مضاعف» و thickness layer «لایههای ضخیمتر» + انتخاب رشته ترموپلاستیک فیلامنتهای مقاوم مانند PETG یا پلیپروپیلن + مراحل پولیش اضافی مورد نیاز (صاف کردن، سنبادهزنی، پوشش) برای ایجاد حالت پرینت واترتایت الزامی هستند.

بصورت کلی، خصلت لایهگذاری افقی در پرینت3بعدی FDM باعث بوجود آمدن فضاهای بسیار ریزی میگردد که به باکتریها اجازه رشد میدهد یا باعث عبور آب و هوا میشود. با کمی کلنجار رفتن با تنظیماتِ اسلایسر میتوان تا حد زیادی ظروف و فنجان و مخزن های کاملا ضدآب و هوابندی شده با متریال فیلامنت تولید کرد. تمام کاری که باید انجام دهید این است که اسلایسر خود را طوری تنظیم کنید که اکستروژن اضافه فیلامنت به سرعت انجام شود.

با توجه به عرضه فیلامنتهای نوین و کاربردی پلی پروپیلن، ASA ، پلیکربنات که ضد آب هستند پیشنهاد میشود از این متریالهای جدید برای قطعات وکیوم استفاده نمایید.

نحوه تنظیم نرم افزار اسلایسر برای پرینت3بعدی ضد آب

یک نرم افزار خوب اسلایسر را انتخاب کنید که امکان تنظیمات پرینت سفارشی (ویرایش Advanced) داشته باشد.

برای دستیابی به اکستروژن اضافه، باید سرعت پرینت را کم کنید و ضریب اکستروژن را بیفزایید. با این کار، اکستروژن عریض تر شده و با لایه ها همپوشانی کامل پیدا می کند.

| فیلم آموزش کار با نرم افزار سیمپلیفای |

برای انجام این کار باید تعدادی از تنظیمات نرم افزاری اسلایسر را تغییر دهید؛ این کمیتها را می توان در بخش setting اسلایسر خود مشاهده و ویرایش کنید:

قبل از خواندن ادامه مطلب، بدانید که بررسی کیفیت طراحی سه بعدی فایل، اولین قدم برای ضدآب کردن قطعه پرینت است.

راهنمای کمیتهای چاپ ضدآب

- از یک فیلامنت مقاوم در برابر آب استفاده کنید که بتواند براحتی آب را تحمل کند (مثل متریال PETG یا polypropylene)

- layer Hight: تنظیمات چاپ خود را به لایه های بزرگتر تغییر دهید.

- nozzle temp: دمای پرینت را افزایش دهید.

- speed: سرعت پرینت را کاهش دهید.

- Perimeters/Wall Thickness: ضخامت نمای بیرونی (دیواره) را افزایش دهید.

- Extrusion rate: ضریب سرعت جریان/اکستروژن خود را افزایش دهید تا مقدار پلاستیک را بیش از حد اکسترود کنید تا این شکاف ها پر شود.

- first layer: برای چسبندگی بهتر لایه، چاپ خود را افزایش دهید

- یک نازل ضخیمتر مانند نازل 0.6 میلی متری را در پک اکسترودر چاپگر نصب (با هماهنگی شرکت سازنده دستگاهتان) و در نرم افزار اسلایسر نیز آنرا فعال کنید.

- infill: برای پر شدن بیشتر مدل، درصد/دانسیته پر شدن خود را افزایش دهید

- یک لایه رزین اپوکسی یا هر پوشش دهنده دیگری که میشناسید را برای مهر و موم کردن شکاف یا سوراخ احتمالی قطعه بکار ببرید.

layers/surface

Layer height: .2mm

First layer height: .25mm

Perimeters: 2

Avoid crossing perimeters

Eternal Perimeters first

Start end overlap: 140%

Merge overlapping lines

Expand thin walls

Top solid layers: 9

Bottom solid layers: 9

Infill Fill density: 100%

Infill type: lines

starting angle: 0

Infill overlap: .9mm

Fill thin gaps X

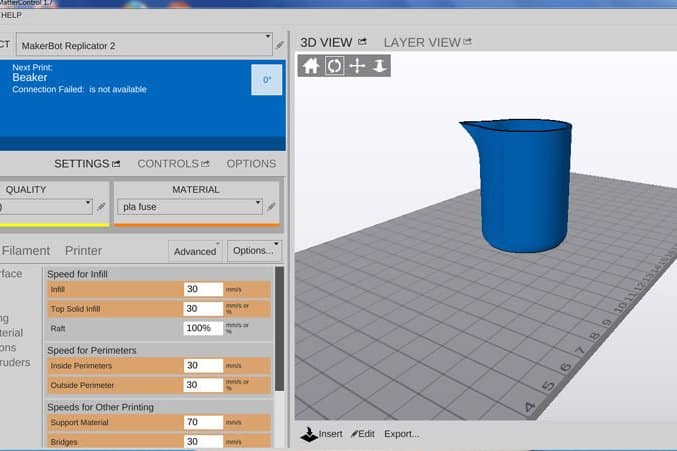

Speed infill: 20mm/s

Top solid infill: 20mm/s

raft: 100%

inside perimeters: 20mm/s

outside perimeters: 20mm/s

support material: 20mm/s

bridges: 25mm/s

Travel: 130mm/s

First layer speed: 20mm/s

Extrusion multiplier: 1.5

First layer: 160%

Outside perimeters: 160%

نازل (Nozzle):

اگرچه این مورد یک تنظیم الزامی نیست ولی اندازه نازل میتواند تأثیر زیادی بر ضد آب بودن جسم داشته باشد (در هر دو حالت تنگ بودن یا گشاد بودن قطر سوراخ نازل). درحالیکه سایز 0.4 میلیمتر اغلب استاندارد دستگاههاست، استفاده از قطر 0.6 میلیمتر یا تنگتر ممکن است نتایج بهتری ارائه دهد چون بطور معمول سرعت جریان افزایش یافته و فضای بین لایهها کاهش مییابد (اگرچه نحوه تعویض نازل و روند پرینت پیچیدهتر میشود). توجه داشته باشید که چاپ با لایههای ضخیمتر تنها زمانی عملی میشود که از نازلهای خیلی پهنتر استفاده کنید (در این حالت رزولوشن سطح فدا میشود). این به این دلیل است که نازلهای منفذ بزرگتر به حداقل ارتفاع لایه بیشتری نیاز دارند و در نتیجه شکافهای بالقوه کمتری ایجاد می کنند.

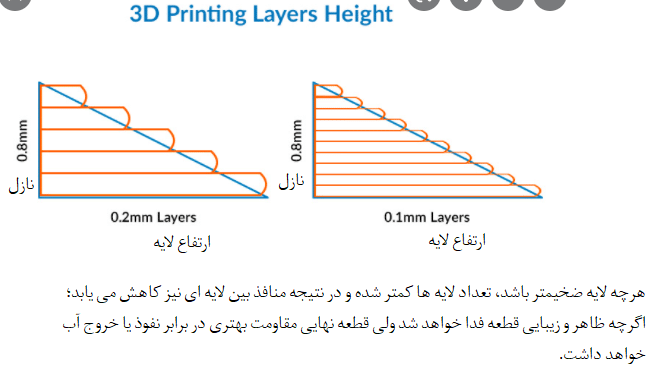

ارتفاع لایه (Layer Height):

شاید غیرمنطقی بنظر برسد: هنگام چاپ با نازلهای استاندارد 0.4 میلیمتری، بهتر است با ارتفاع لایه 0.15 میلیمتر چاپ کنید (ارتفاع لایه بمعنی رزولوشن یا دقت پرینت است). با یک نازل 0.4، کیفیت ضد آب در کمترین ارتفاع لایه (0.05 میلیمتر) و در بالاترین ارتفاع لایه (0.3 میلیمتر) بدتر است. درز و خطوط ذوب در نواحی بین پر شدن جامد و محیط (solid infill – perimeters)، منبع اصلی نشت هستند (حتی بیشتر از محل تماس بین لایهها).

محیط (Perimeters):

بطور کلی، احتمال چاپ ضدآب با محیط بیشتر افزایش مییابد. به این دلیل که اعمال کمیت perimeter اضافی در نرمافزار اسلایسر، سبب کاهش مسیر مستقیم نفوذ آب در موانع بین لایهای قطعه میگردد. «کمیت محیطی متراکم» بعنوان پشتیبان برای مهر و موم کردن شکافهای کوچکی که ممکن است در محیط بیرونی outer perimeter (بخاطر اکستروژن، درزها یا مشکلات دیگر ایجاد شده باشد) عمل میکند.

برخی از مواد مانند فیلامنت ABS معمولا با دو تا سه محیط ( three perimeters) خوب عمل مینماید، برخی مواد دیگر مانند PETG و PLA با چهار محیط یا بیشتر، عملکرد بهتری دارند. بطور معمول، شمارش محیط بالاتر از سه مکان مناسبی برای شروع است.

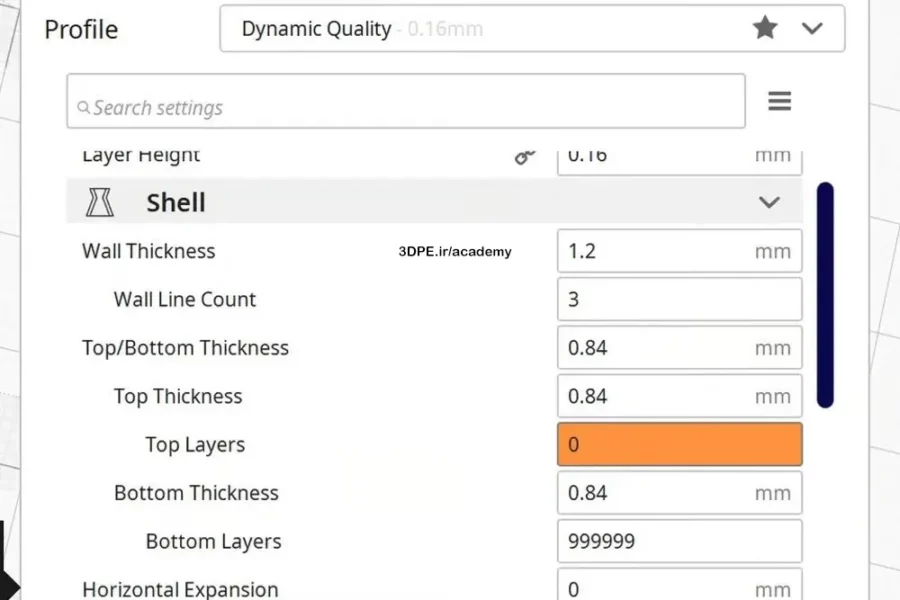

پوسته (Shell):

چاپ برای ضدآب بودن به پوستههای بیشتری نیاز دارد (همانند محیط یا perimeter بیشتر). گاهی بجای افزایش الگوی پرشوندگی (infill) بهتر است تعداد پوستهها را بیشتر کنید. هر چه پوسته بیشتر باشد تعداد دیوارههای ضخیمتری خواهید داشت.

درزها (Seam):

رگه قابل مشاهدهای که در امتداد جهت عمودی (محور Z) یک شی پرینت سه بعدی قابل مشاهده است بنام “درز Z” نامیده میشود. درز Z از لایهبندی حاصل میشود، یعنی زمانیکه مواد بطور پیوسته در امتداد محور Z قرار میگیرند (زیرا چاپگر از یک لایه به لایه بعدی میرود). مدیریت چینش درز Z مهم است زیرا نه تنها بر جذابیت چاپ نهایی بلکه بر ضد آب بودن آن نیز تأثیر دارد. تغییر این تنظیم در اسلایسر میتواند این شکافها را تراز یا باعث شود که در نقاط تصادفی قطعه شما ظاهر شوند. برخی کاربران حرفهای اعلام کردهاند که داشتن محل درز تصادفی از ایجاد نشتی برعکس درز هم تراز جلوگیری می کند. اگر متوجه شکافهای بزرگ روی درز Z هستید، تنظیمات پسکشی (Retraction) خود را تغییر دهید تا از ایجاد فضای خالی جلوگیری کنید.

درصد پرشوندگی (Infill):

تراکم داخلی بالاتر (اینفیل) به معنای شکاف کمتر در مدل شما است. اکثر افراد بسادگی تنظیمات الگوی پرکننده پیشفرض برنامه اسلایسر را بدون تغییر رها میکنند ولی اگر تنظیمات و سایر کمیتهای دیگر بدرستی اصلاح نشده باشند، چاپ شما همچنان ممکن است نشت کند. در حالت ایدهآل، آب نباید وارد قسمتهای پرینت چاپ شما شود، زیرا این امر باعث مشکلات دیگری میگردد: اگر چاپ تحت فشار قرار گیرد (از داخل یا فشار غوطهور شدن)، برای افزایش استحکام ساختاری، تراکم پرکننده خود را به 40 تا 100 درصد افزایش دهید.

اکستروژن (Extrusion):

یک اصل واضح که آب میتواند وارد قطعه چاپ شود؛ از طریق شکافهاست و یکی از دلایل اصلی شکاف در قطعات، اکستروژن کم (under-extrusion) است. حتی تنظیمات پرینت حرفهای که بخوبی تنظیم شدهاند نیز میتوانند اکستروژن ضغیف را اعمال کنند، زیرا حرفهایها اغلب عواملی مانند دقت ابعاد، استحکام ساختاری یا زیبایی را اولویت قرار میدهند. برای بهبود عامل واترتایت فقط باید کمی سرعت جریان (flow rate) را افزایش دهید. از 102٪ شروع کنید و تا زمانی که بازده شروع به کاهش کند، به افزایش ادامه دهید.

درجه حرارت نازل (Nozzle Temperature):

سعی کنید دما را کمی افزایش دهید تا آببندی بهتر شود

هنگامیکه یک لایه بهطور نامناسب به لایه زیر متصل شود، ممکن است شکاف ایجاد گردد. یک روش برای بهبود چسبندگی لایه، چاپ در دمای بالاتر است. توصیه میشود در بالاترین دمایی که مواد شما تحمل میکند تست چاپ کنید. با این حال، مراقب باشید، زیرا اگر دمای پرینت خیلی بالا باشد، مواد در هنگام خروج از نازل میجوشند (یا میسوزند) و مشکلات اضافی و سوراخهای احتمالی بدتری ایجاد مینمایند. با بالا رفتن 5 درجه در یک زمان شروع کنید تا زمانیکه نقطه بهینه را پیدا کنید.

سرعت (Speed):

بطور کلی، کاهش سرعت چاپ میتواند شانس شما را برای ضدآب کردن قطعه تا حد زیادی افزایش دهد. اینکه چقدر سرعت را کاهش میدهید توسط عواملی مانند استاندارد سختافزار چاپگر، نوع مواد، برنامه اسلایسر و حتی قدرت سیستمعامل کامپیوتر تعیین میگرد. کاهش اندک سرعت چاپ، بویژه در مناطقی مانند محیطها (perimeters) و همچنین لایههای بالا و پایین (top and bottom layers)، چسبندگی را افزایش میدهد و به پر کردن شکافهای کوچک رایج در چاپ FDM کمک میکند.

خنک کنندگی (Cooling):

تغییر تنظیم سرعت خنککننده فن نازل در اسلایسر میتواند تأثیر زیادی بر ظاهر، استحکام و حتی ضد آب بودن قطعه پرینتی شما داشته باشد. در نظر بگیرید که cooling را چند درصد کاهش دهید تا رشته فیلامنت فقط برای مدت کمی بیشتر مذاب بماند و چسبندگی لایه را برای جلوگیری از نشتی بهبود بخشد.

خب، حالا برای تمرین پیشنهاد میکنیم، مدل سه بعدی Glass (جام نوشیدنی) را از لینک زیر دانلود و کمیتهایی را که در بالا توضیح دادیم در این قطعه بررسی کنید.

مراحل پولیشکاری پس از پرینت برای ضدآب کردن قطعه

- حمام استون یا حمام بخار مثلا برای قطعه حاصل ABS

- قرار دادن در محفظه حرارتی تا سطح قطعه بخاطر گرما متراکم شود (دقت کنید شدت حرارت نباید سبب دفورمگی قطعه شود).

- اعمال پوششدهی سطح: اسپری اپوکسی، اسپری چسب، اسپریهای عایقکاری، رنگ اکریلیک ضدآب، مومکاری، لاک ناخن، غوطهور کردن در ظرف رنگ پلاستیکی دیپ

جمعبندی:

تنظیمات توضیح داده شده در بخش قبل باعث میشود که جسم پرینت شده سختتر باشد و در نتیجه منفذ کمتر داشته و به باکتریها اجازه رشد داده نمیشود.

نکته: نگهداری غذاهای خشک برای فیلامنت PLA امکانپذیر و بیضرر است؛ اما در مورد موادغذایی مایع یا گرم، اصلا ظروف پلاستیکی حاصل پرینت توصیه نمیشوند (بخاطر ذوب شدن و انتشار مواد پلاستیک در غذا). در ضمن برای پرینت لوازم نگهداری مواد خوراکی حاصل پرینت حتما از یک پک نازل اکسترودر کاملا نو و پاکیزه استفاده کنید. چون اکسترودر قدیمی بعلت فیلامنتی که در داخل نازلش باقیمانده، آلوده میباشد و نباید برای پرینت ظروف استفاده شود.

در نهایت، حواستان باشد که برای پرینت وسایل مربوط به مواد غذایی، بجای نازلهای پیشفرض برنجی از نازلهای فولادی ضدزنگ یا نازلهای بدون سرب استفاده نمایید. برخی از نازلهای برنجی دارای آلیاژهایی هستند که شامل سرب بوده و ممکن است در طول پرینت خارج شده و با غذا در تماس قرار بگیرند.